Tříleté soužití s nadkritickým kotlem 660 MWE předsunulo společnost DITHERM (dodavatele vyzdívek) daleko dopředu

Úvod Články Tříleté soužití s nadkritickým kotlem 660 MWE předsunulo společnost DITHERM (dodavatele vyzdívek) daleko dopředu

Když vstupovala česká společnost DITHERM do výstavby vnitřních vyzdívek nadkritického kotle 660 MWe Elektrárny Ledvice (investor ČEZ), ještě zcela netušila, že se v návrhu a následném vývoji materiálů posune daleko před svou dobu. Ledvický kotel pracuje při teplotě páry 600°C, přičemž běžná teplota kotlů bývá kolem 540°C, a tlaku páry 27,3 MPa (běžně kolem 17 MPa). Jelikož se při těchto hodnotách mění voda přímo v páru, nejsou v ní žádné kapalné složky. Tímto se povedlo zvýšit účinnost kotle o necelých 50 %. Pro DITHERM velká výzva na nároky ochranné vyzdívky agregátu. Díky odborné spolupráci s výrobcem kotle ALSTOM POWER (dnes GE) to vše šlo zvládnout.

ZAPOMENOUT NA ZVYKLOSTI A VYMYSLET ÚČINNÉ INOVACE

Nejméně tolik času, kolik bylo potřeba pro samotnou montáž vyzdívek, věnoval dodavatel vyzdívky návrhu a vývoji materiálů. To vše muselo být pečlivě a podrobně zaznamenáno v projektové dokumentaci, a to v několika krocích:

Realizační dokumentace (Detail Design) byla vypracována na základě požadavků zákazníka. Aplikované materiály byly voleny v nejvyšší kvalitě. Proto musela DITHERM úzce spolupracovat s výrobci materiálu v rámci celé Evropské unie. Materiály byly samozřejmě vybírány také s ohledem na konstrukce vyzdívek a požadavky na tepelně izolační vlastnosti. Mimo jiné musela společnost v realizační dokumentaci vyřešit požadavek na tenké vyzdívky a na striktně požadovanou teplotu na ocelové konstrukci v místech, kde se neprováděla vnější izolace agregátu, tedy zejména u vyzdívek sušicích šachet.

Dokumentace pro realizaci procházela několika stupni schvalování. S ohledem na velký objem výkresů, probíhal transport dat přes bezpečnostně zajištěný centrální server. K vlastní montáži bylo přistoupeno až po schválení projektové dokumentace investorem.

Neoddělitelnou součástí projektové dokumentace byla dokumentace kvality. Ta prokazovala každý krok při samotné realizaci vyzdívek, a to dle plánu kontrol a zkoušek. Tato dokumentace obsahuje doklady o kvalifikaci jednotlivých profesí pro každou, podrobnosti k činnosti při realizaci, atesty použitých materiálů včetně přídavných materiálů, protokoly o laboratorních zkouškách vzorků vyrobených na stavbě a samozřejmě veškeré změny oproti realizační dokumentaci.

Součástí dokumentace kvality byly i činnosti, které předcházeli vlastní realizaci stavby jako například kontroly kvality ve výrobních závodech dodavatelů materiálu před započetím dodávek. Dokumentaci kvality společnost DITHERM bude archivovat po dobu 20 let.

„Poslední a velmi složitou a zásadní součástí celkové dokumentace se stala dokumentace skutečného provedení. Prakticky obsahuje podklady, které vznikaly před i během montáží, avšak tato je shrnuje do logického přehledu s důrazem na každý detail. S ohledem na kvalitně zpracovanou realizační dokumentaci, byly změny pouze drobné, neboť se převážně týkaly dodatečných požadavků investora, nicméně sestavování této dokumentace představovalo desítky hodin ověřování shody dat,“ uvedl Mojmír Nesvačil, hlavní projektant společnosti DITHERM.

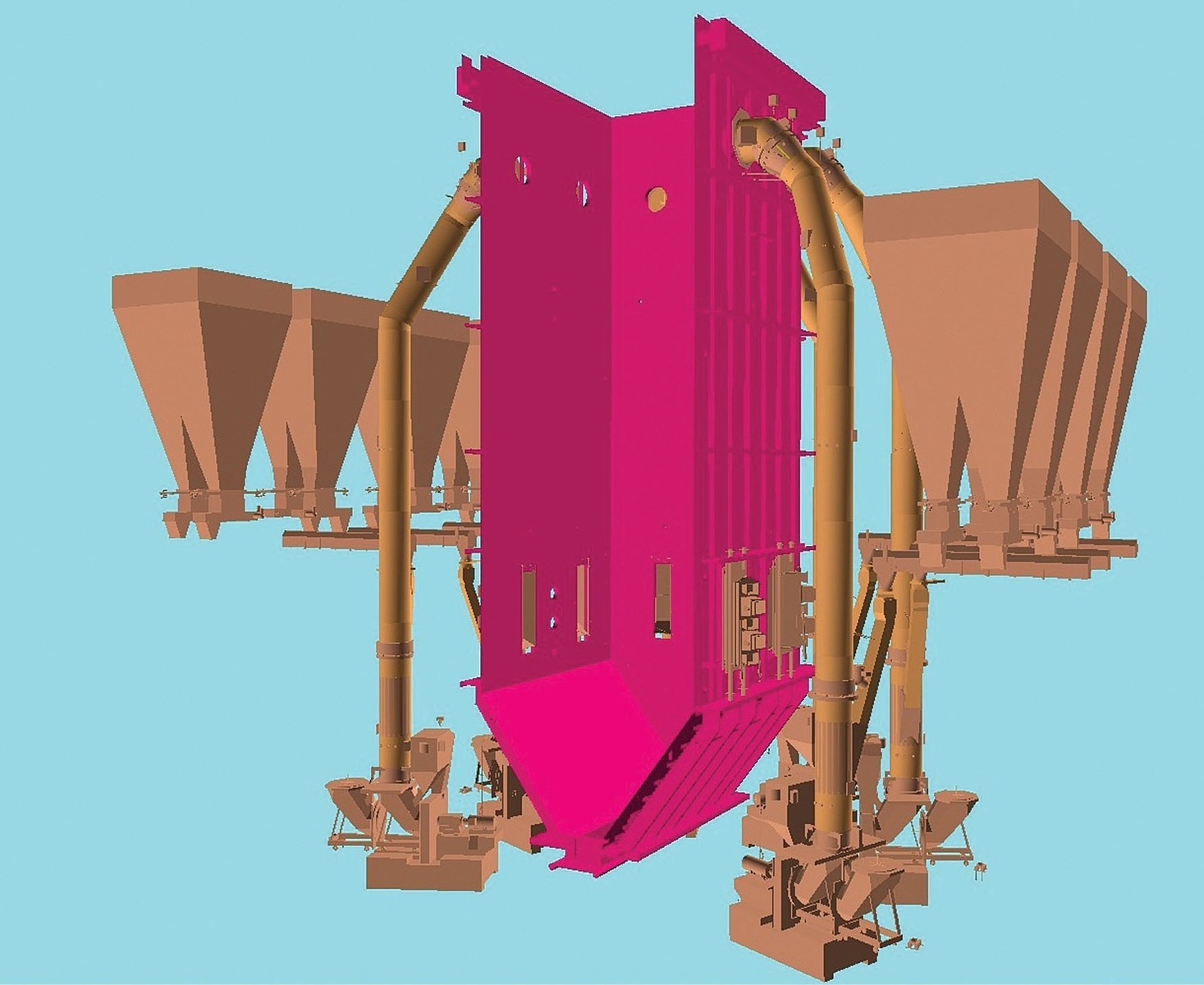

3D řez kotlem - části s vyzdívkami

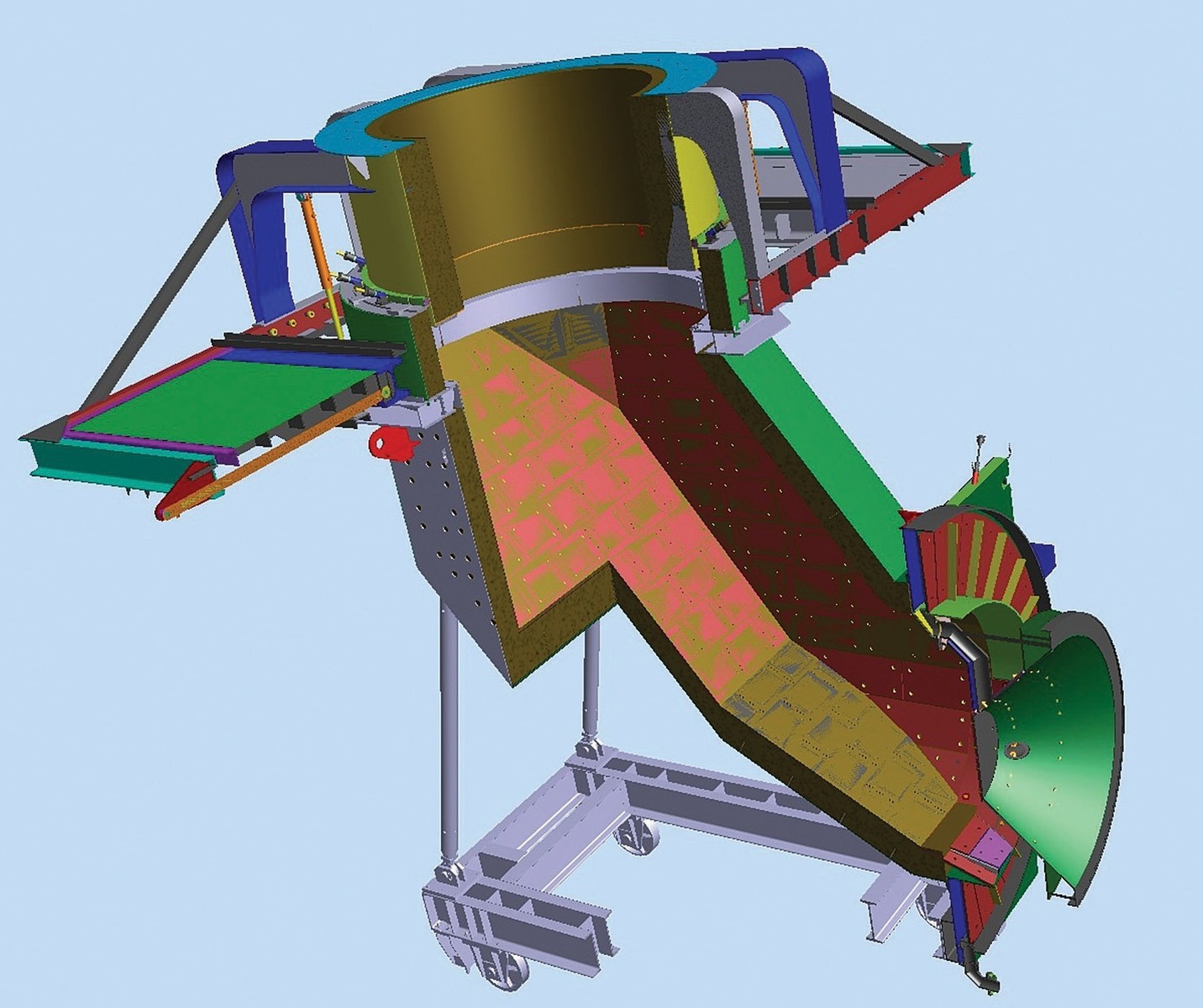

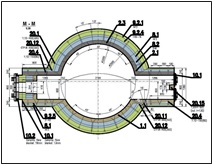

3D řez vyzdívkami ventilátorového mlýna

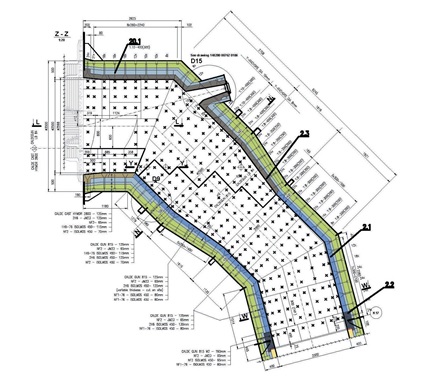

Průřez sušící šachtou

Schema_2_vyrez

Příprava na shotcrete výsypky spalovací komory

Vyzdívání sušící šachty

Vyzdívka sušící šachty s konzolí

NEOBVYKLÁ ZRUČNOST A VYNALÉZAVOST PŘI MONTÁŽI

V rámci projektu společnost DITHERM mimo jiné prováděla i torkretování žárobetonů s nízkým obsahem cementu. Stříkaný materiál byl zvolen z důvodu, že nešlo dělat otvory do ocelové konstrukce, které umožňují technologii odlévání. Zároveň musel materiál v tenké vrstvě splňovat přísné požadavky zejména na pevnost v tlaku a abrazi.

Pro aplikaci takového materiálu torketováním se musí použít speciálně upravený torkretovací stroj. Materiály s nízkým obsahem cementu jsou totiž připravovány s výrazně nižším množstvím vody než běžné žáruodolné sypké materiály. Tlak vzduchu i vody, které ženou připravenou směs ven, musí být značně navýšené.

Společnost DITHERM dále použila k ochraně tlakového celku tzv. shotcrete – speciální způsob stříkání žárobetonů zvyšující odolnost proti abrazi, který je v tomto sektoru používán velmi zřídka. V tomto případě je směs smíchána ještě před její aplikací. Proto bylo nutné použít silné kompresory, které zvládají materiál vytlačit v potřebném množství ven.

„V průběhu realizace jsme se museli vypořádat se spoustou výzev. Museli jsme pečlivě koordinovat montáž i demontáž bednění do spalovací komory s ohledem na ostatní probíhající práce na tlakovém celku kotle. Prostupů bylo více jak 250 kusů,“ vysvětluje Roman Fišer, hlavní projektový manažer DITHERM.

Kromě jiného se v průběhu montáží změnil postup betonování kluzných ploch u hlav sušicích šachet. V původním řešení bylo uvažováno, že se tyto kluzné plochy vybetonují ještě před vlastní montáží ve vodorovné poloze. Později bylo ale rozhodnuto, i s ohledem na tlakovou zkoušku, že se tyto betonáže provedou až po tlakové zkoušce. Tloušťka vyzdívky v těchto místech byla zhruba 20 mm nad vrchol trubek tlakového systému a po dokončení této betonáže musela zůstat mezera mezi kluznou plochou na spalovací komoře a hlavou sušicí šachty 0 mm. Proto byl zvolen jiný způsob bednění a následného zalévání. Kluzné plochy byly ale svislé a nebyla možnost přístupu k betonované ploše. Pro vlastní montáž bednění zůstal prostor mezi spalovací komorou a hlavou sušicí šachty pouze 50 mm, pro demontáž bednění už pouze 20 mm. „V souhrnu lze říct, že nejvyšší priorita byla kladena na materiály, které nesměli přesáhnout tloušťku tenké vyzdívky, zároveň musely naplnit kriterium vysoké odolnosti proti žáru i abrazi a vysokému obsahu SiO2. Oxid křemičitý totiž zabraňuje, aby se tvořily na vyzdívce tak zvané nápeky. Některé části kotle byly navíc těžce, musela být proto nalezena řešení co nejméně zasahující do konstrukce i postupu dalších prací,“ shrnuje hlavní projektový manažer Roman Fišer.

Betonáž kluzných ploch hořáků ve vodorovné poloze

ZÚROČENÍ KOMPETENCÍ ZALOŽENÉ NA PRINCIPECH PROJEKTOVÉHO ŘÍZENÍ

Celá výstavba kotle byla řízena projektově, což je zatím jediný způsob práce a komunikace, který zajišťuje jak kompatibilitu se systémem investora, tak efektivní a věcnou komunikaci se všemi zúčastněnými subjekty. Kromě jiného umožňuje poměrně rychlý změnový proces a plné soustředění na důležité části projektu, jakými jsou právě vývoj materiálu, jeho aplikace na těžce přístupných místech a podobně.

DITHERM vyslala na řízení realizace projektu projektového manažera, stavbyvedoucí a asistentku projektu. Dále následovali předáci jednotlivých pracovních skupin. V zázemí pracoval tým projektantů. Nechyběli ani bezpečnostní technici a obchodník. „Projektové řízení je vlastně kultura firem, ve které jsou podstatné kompetence jednotlivých členů a cíle projektu, nikoliv hierarchie a funkce. Už jen tímto kontextem zefektivníte postupy a zvýšíte kvalitu práce nejméně o 25 %. V naší firmě se nám to podařilo během pěti let ve srovnání s roky předtím o 55 %!“, reaguje Jan Ečer, předseda představenstva DITHERM.

„Když si uvědomíte, že často na takových projektech působíte přinejmenším ve dvou jazycích a pracujete s lidmi různých návyků, významně vám pomůže, když se všichni drží zavedených a praxí ověřených principů a nástrojů a komunikační kanály fungují spolehlivě. Každý ví, za co zodpovídá, a tudíž rozhoduje, a na koho navazuje případně, kdo je na něj navázaný,“ doplňuje Roman Fišer.

Samozřejmě byla nutná spolupráce s výrobci materiálů a jejich laboratořemi, technickými ústavy pro kontrolu kvality materiálů, výrobci speciální mechanizace a dalšími. Nicméně v rámci relativně nízkého nasazení počtu pracovníků, uskutečnila DITHERM tříleté působení na objemném rozsahu s vysokými nároky na vývoj.

„Vždy, když probíhá projekt, řešíme mnoho věcí, chceme odvést tu nejlepší práci a na to směrujeme naši pozornost. Nemáme čas hodnotit. S odstupem času vidíte pak věci jinak. Projekt v Ledvicích je, co do našeho odborného rozvoje i upevnění týmového ducha, jednoznačně jeden z významných,“ hodnotí Jan Ečer.

(čes)

„Agregáty elektráren bez vyzdívek? Pro DITHERM je to velké dobrodružství vývoje, kterého se aktivně účastní,“

uvedl v rozhovoru pro časopis All for Power Jan Ečer, předseda představenstva společnosti DITHERM.

Jan Ečer

Uplynul rok od doby, kdy jsme se spolu bavili nejen o projektu v Ledvicích z pohledu vyzdívek, ale také o technologických trendech v tomto oboru. Změnilo se za toto období něco?

Směry, kterými se žáruodolné vyzdívky v průmyslu ubírají už od devadesátých let minulého století, se výrazně nemění, ale vývoj materiálů a technologií je vskutku razantní. To samozřejmě závisí od poptávky, která je v průmyslu vlastně celospolečenská. Energii využívá úplně každý a zvykli jsme si na její hojnost, rychlost, spolehlivost. A nechceme za ni moc platit.

Tedy významným trendem v energetice je spalovat vše, co nejde uložit do země nebo recyklovat. Stále přetrvává biomasa různého složení, k tomu se ale přidávají další chemicky složitá a mnohdy pro životní prostředí nebezpečná paliva a odpady. Po spálení nepředstavují ale další rizika. Takže elektrárna slouží částečně i jako spalovna, jen využívá produkt spalování k dalším účelům.

Pro návrh vyzdívek je požadavek na spalování takových paliv rozhodně nejsložitější. Nikdy přesně nevíte, do čeho jdete, ale očekává se, že vyzdívka vydrží. Dovolím si říct, že jsme v tomto ohledu vzhledem k projektům, které uskutečňujeme nejen v energetice, špičkovým pracovištěm jak v návrhu, tak realizaci. Technologicky složité vyzdívky s námi konzultují firmy z Německa, Francie, Polska, Španělska a dalších evropských zemí.

Zůstaňme v energetice. Jaké další trendy nebo, chcete-li potřeby, naplňujete při návrzích a realizaci vyzdívek?

Další směr, který se ukazuje jako velmi žádoucí, je použití netvarových materiálů s chemickou vazbou, a to jak pro pracovní, tak izolační vrstvu. Pokud víte, který materiál a kde použít a naučíte se správnou aplikaci, pak ušetří investor vysoké částky nejen za vysoušení a temperování vyzdívky po její montáži, ale ještě k tomu získá výnosy z provozu kotle za čas, který ušetří odstraněním vysoušení a temperování. Pracovat ale s těmito materiály vyžaduje důsledné ověření výrobců, úzkou spolupráci s nimi při vývoji materiálů pro konkrétní agregát, zaučení pracovníků, jak s těmito materiály pracovat, a perfektní přípravu ze strany projektantů.

Teprve v posledních letech začali investoři používat vysoce jakostní vyzdívky jako například do fluidních kotlů. Jedná se především o nízkocementové torkretační materiály, které mají výrazně vyšší mechanické vlastnosti. Pro jejich vývoj a následnou aplikaci potřebujete rozhodně odborníky, protože rizika jsou příliš vysoká.

Pokud přejdeme z pracovní vrstvy vyzdívky do izolační, pak vznikají stále častěji požadavky na tenčí vyzdívky, ale zároveň odolnější vyzdívky. Do popředí se dostávají materiály s obsahem CaSi a mikroporézní izolace. Zkoušíme však i jiné.

A co takhle agregáty bez vyzdívky?

(smích) Ano, to by jistě investory potěšilo nejvíce! Vždyť už teď jsou prakticky moderní agregáty, u kterých se s vyzdívkou mimo tlakové systémy téměř nepočítá. Vyzdívky tvoří relativně malé náklady ve srovnání s celkovou investicí. Ale zároveň se na ně nahlíží jako na jednu z nejvíce rizikových částí, neboť může významně ovlivnit provoz agregátu. Nemusí to však takto být, pokud je investor ochotný vydat více na vyzdívku z kvalitních materiálů, a už při návrhu konstrukce agregátu s námi domýšlet detaily. Výrazně se tím sníží riziko i vynaložené náklady. Nicméně trend nemít v budoucnu vyzdívku vůbec patří k ostatním seriózním, které jsem už zmínil.

Tento trend by však vaší firmě, která navrhuje kvalitní materiály s vysokou odolností jak proti žáru, tak abrazi, zároveň ale s nízkou objemovou hmotností, mohlo vzít práci?

Ale vůbec ne! Já tomu říkám dobrodružství vývoje! Kdo se na něj vydá, nikdy nemůže nezískat! Může zjistit, že je ve slepé uličce, ale vždy něco získá. My jsme se před lety strategicky rozhodli, že chceme nabízet vysoce odborné služby, i když o to trh vlastně nestál. Věřili jsme, že přijde doba, kdy se investoři začnou ptát po něčem, co zvýší provozuschopnost agregátu, jak v čase, tak výkonu. Ušetří jim čas oprav a v konečném důsledku i jejich finance. Zároveň jsme věděli, že jdou dvě věci ruku v ruce: odborné znalosti v návrhu i při montáži a vývoj materiálů a technologií s profesionální a především věcně perfektní přípravou realizace zakázek. Do toho samozřejmě patří veškeré moderní softwarové vybavení, mechanizace staveb a vzdělaní, přemýšlející pracovníci.

Neméně důležitou složkou je umění vybrat vhodného výrobce materiálů, který je stejně naladěný jako my, čili chce vyvíjet a určovat směr, zároveň si uvědomuje zodpovědnost, kterou tím nese. Nezajímá nás značka, ale výsledek a dost často i cesta, po které k cíli spolu jdeme.

Naším hlavním výstupem není udělat vyzdívku, jako má naše konkurence, ale navrhnout vnitřní účinnou ochranu ocelového pláště tak, aby konstrukce vydržela. Teď jsou to vyzdívkové materiály, za pár let to mohou být keramické nástřiky upravené nanotechnologií.

My půjdeme s vývojem, my jej dokonce podporujeme, kudy chodíme. Paradoxně přesvědčujeme investory k řešením, která mohou vypadat nákladně, ale v důsledku jim ušetří desítky milionů a nám do budoucna ubírají práci.

Podle vašich slov se tedy ubírá energetika směrem výrazných úspor nákladů na opravy vyzdívek, snížení rozsahu i objemu vyzdívek a zároveň chce částečně nahradit spalovny tím, že bude schopna pro výrobu energie spálit téměř vše. To ale zvyšuje nároky na vyzdívky. Jak si s touto výzvou poradíte?

Tak zaprvé, již o této výzvě víme několik let. O celou tu dobu pracujeme na tom, abychom byli schopni odborně reagovat na jakýkoliv požadavek ze strany investorů. Zadruhé nám mnoho pomáhá skutečnost, že nejsme orientovaní pouze na sektor energetiky, ale spolupracujeme s investory z oboru průmyslové chemie, zpracování železných i neželezných kovů, spaloven a dalších. Poznatky a zkušenosti z jedné oblasti, používáme efektivně v jiné.

A zatřetí, jak už jsem zmínil, sázíme na vývoj materiálů a technologií, preciznost a důslednost při návrhu vyzdívek a v neposlední řadě nemáme strach měnit sebe i naše postupy. Všechny vjemy máme otevřené pro to, abychom i v budoucnu byli schopni navrhnout a provést vnitřní ochranu ocelového pláště.

Máme v tomto ohledu zkušené a dalšímu vzdělávání otevřené pracovníky od návrhu, přes projektové manažery a stavbyvedoucí, řemeslníky až po zaměstnance našeho interního servisu a skladů.