Studie technického řešení vyzdívek biokotle teplárny Hodonín

Úvod Články Studie technického řešení vyzdívek biokotle teplárny Hodonín

V tomto článku se zaměříme na studii technického řešení vyzdívek kotlů v teplárně Hodonín, která byla vypracována specialisty společnosti DITHERM a předána před zahájením prací objednateli. Zaměříme se především na vlivy, které na vyzdívku působí, mechanické vlivy a podobně.

HEMICKÉ A FYZIKÁLNÍ VLIVY NA VYZDÍVKY V KOTLÍCH

Na vyzdívky kotlů působí mnoho vlivů, které lze zjednodušeně rozdělit na chemické a fyzikální. Chemické vlivy jsou způsobeny zejména složením spalin z jednotlivých druhů paliva. Mezi fyzikální jevy patří zejména teplota a mechanické namáhání vyzdívek. V některých částech vyzdívky působí oba vlivy najednou, proto je nutné pečlivě volit vyzdívkový materiál, použitých při běžných a generálních opravách a při investičních pracích na vyzdívkách.

Chemické vlivy na vyzdívky

V Elektrárně Hodonín se ve fluidních kotlích spaluje zejména fosilní palivo, dřevní štěpka a biomasa. Jednotlivá paliva mají jiné chemické složení spalin, které různě ovlivňují vyzdívky. K palivu se ještě přidávají různá aditiva pro eliminaci negativních složek spalin vypouštěných do ovzduší.

Inovační návrh stříšky hořáku

Chemické vlivy na vyzdívky při spalování biomasy

Z podkladů, které jsme obdrželi při zpracovávání posouzení stavů vyzdívek v říjnu 2010, o složení biomasy spalované v kotli FK2 v Elektrárně Hodonín, vyplývá, že biomasa obsahuje dřevní štěpku a granulát z rostlinného odpadu obsahující např. šťovík, slunečnicové expelery, obilí, řepkovou slámu, pšeničné otruby, žitné otruby atd. Při spalování těchto paliv vznikají zejména draselné sloučeniny, které se při teplotách mezi 800 až 900°C vyskytují ve formě par. Páry z draselných sloučenin migrují do vyzdívky a za spoluúčasti ostatních sloučenin (sodných, vápenatých) ve formě chloridů, síranů, uhličitanů aj. pak způsobují alkalickou korozi a poškození vyzdívek. Alkalická koroze se projevuje odlupování povrchových vrstev, rozpraskáváním, prohýbáním jednotlivých dílů vyzdívky, vyboulením celých stěn a jejich sesunutím. Tato poškození se obvykle nevyskytují v celém objemu zabudované vyzdívky, ale jen v některých zónách, obvykle s teplotou mezi 800 až 900°C, což v případě fluidního kotle je to prakticky ve všech zónách. Ze zkušeností z opravy FK2 v roce 2009 se v Elektrárně Hodonín nejvíce projevila alkalická koroze v cyklonech. Vyzdívka pracovní vrstvy zde byla odloupána v tloušťce cca 30 mm. Příčinou alkalické koroze je reakce alkalických sloučenin s některými složkami žáruvzdorné vyzdívky, při kterých vznikají nové sloučeniny, které mají větší objem než původní sloučeniny. Podle publikovaných údajů se objemové rozdíly pohybují mezi 7 až 30 %, tím ve vyzdívkách vniká napětí, které vede k poruchám vyzdívek. Alkálie migrují do vyzdívky zejména ve formě par, což znamená, že poruchy vznikají i v místech, které nejsou v přímém kontaktu s popelem. Vliv alkálií na vyzdívky působí stále, tzn., že alkálie působí i na poškozené vyzdívky a degradace pokračuje až k totální degradaci vyzdívky, které již způsobuje havárii agregátu. Alkalická koroze je velmi agresivní chemický proces a k totální degradaci vyzdívky dochází ve velmi krátké době.

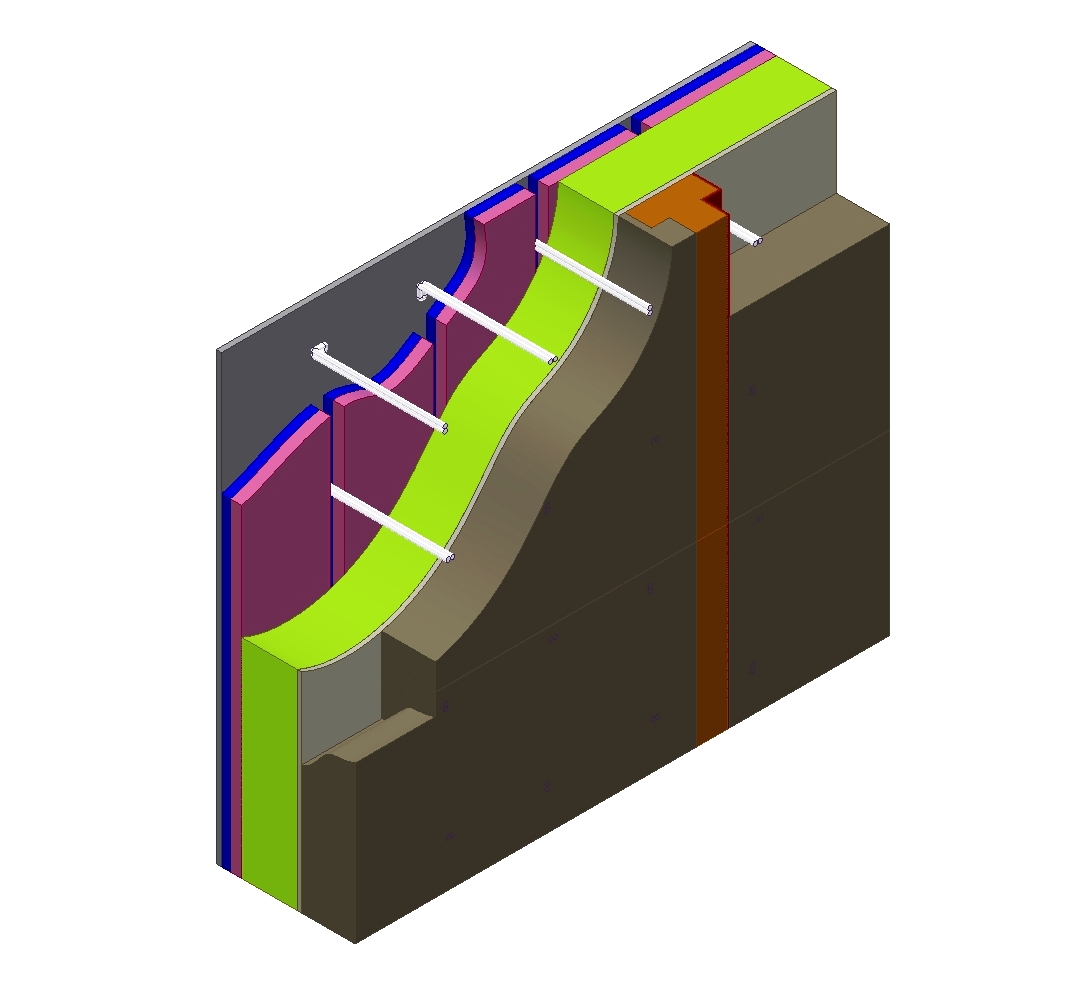

Detailní řez vyzdívkou stěny

Detailní řez vyzdívkou stěny

FYZIKÁLNÍ VLIVY NA VYZDÍVKY

Teplotní vlivy na vyzdívky

Na vyzdívky negativně působí výrazné změny teplot v krátkém čase, např. rychlé najíždění, najetí agregátu po opravně při nedodržení vysoušecí křivky, nucené chladnutí vyzdívek. K eliminaci těchto vlivů je nutné první řízené najetí agregátu po opravách vyzdívek popř. po studené odstávce dle stanovené vysoušecí a temperovací křivky.

Vysoušení a temperování vyzdívek po opravě slouží k odstranění vody z vyzdívkových materiálů. Při nedodržení vysoušecí a temperovací křivky může na vyzdívkách docházet k prasklinám, které jsou zdrojem k rychlejší degradaci vyzdívek, v krajním případě může dojít i k totální destrukci vyzdívek už při najetí kotle. Poškození vyzdívek v tomto případě způsobuje uvolňující se voda, ať volná při nižších teplotách vysoušecí křivky nebo chemicky vázaná při vyšších teplotách najížděcí křivky. Vysoušení vyzdívek předchází tvrdnutí vyzdívkového materiálu, kdy se samovolně odpaří část volné vody. V případě, že byl agregát pouze ve studené odstávce, je nutné dodržovat temperovací křivku. Temperování vyzdívek slouží k rovnoměrnému zahřívání vyzdívkových materiálů, aby nedocházelo k prasklinám nebo degradaci vyzdívek vlivem tepelné roztažnosti vyzdívkového materiálu.

Mechanické vlivy na vyzdívky

Mechanicky ovlivňuje vyzdívky ve fluidních kotlích hlavně abraze. Abrazi způsobuje proudění popelovin v jednotlivých částech kotle. Nejvíce jsou abrazí namáhány stěny a stropy v cyklonech, svody z cyklonů do sifonů, vyzdívky v sifonech, svodky paliva do spalovací komory a kanály ze spalovací komory do chladičů.

STAV VYZDÍVEK FK2 PŘED REKONSTRUKCÍ

Na kotli FK2 se v současné době spaluje 100 % biomasy. Vyzdívky v kotli FK2 jsou navrženy na spalování fosilních paliv. Biomasa je vůči současným vyzdívkám velmi chemicky agresivní, proto se zde vyskytují specifická poškození s ohledem na spalované palivo. V roce 2009 se nejvíce toto poškození projevilo v cyklonech, kde dochází k odlupování pracovní vyzdívky. Další poškození se dají očekávat při dalších odstávkách při postupu penetrace alkálií do vyzdívek. Další vážná poškození vyzdívek se projevují v kanálech lóžového popela ze spalovací komory do chladičů. Vliv alkalické koroze na vyzdívky ve fluidním kotli FK2 je podloženo chemickým rozborem odebrané stávající vyzdívky.

TECHNICKÉ ŘEŠENÍ OPRAV

Při řešení nového technického řešení oprav jsme vycházeli z nutnosti rekonstrukce pracovních vrstev vyzdívek, s ohledem na spalované palivo. Pro pracovní vyzdívku je nutné volit žáruvzdorné nízko cementové betony odolné alkáliím a ve specifických částech ještě odolné abrazi (dále jen spec. LCC žárobeton). Pro zajištění odolností na plánované studené odstávky budou všechny betony v pracovní části vyzdívek s obsahem nerezových vláken z nerezové oceli, které dělají žárobeton houževnatější a vyrovnávají jeho pnutí při chladnutí a najíždění kotle. Kotvení vyzdívky bude provedeno kotvami typu CTH o průměru 10 mm z materiálu AISI 330, které budou opatřeny dilatačními čepičkami. Dilatační čepičky slouží k vyrovnání odlišné tepelné roztažnosti betonů a materiálu, ze kterého jsou kotvy vyrobeny. Kotev bude cca 22 kusů na m2.

Dno spalovací komory

Dno spalovací komory bude při GO kompletně vyměněno včetně ocelové konstrukce. Technické řešení vyzdívek dna spalovací komory bylo zvoleno po koordinaci s dodavatelem ocelové konstrukce. Dno spalovací komory tvoří ve spodní části ocelová konstrukce vzduchové komory, z níž vycházejí vzduchové trysky. Fluidní dno je provedeno nízko cementovým žárobetonem (LCC). Nové technické řešení se konstrukčně shoduje se stávajícím řešením a materiál pro vyzdívku bude tvořit samo tekoucí nízko cementový žárobeton. Samotekoucí beton byl zvolen z důvodu nemožnosti vibrování v této části kotle.

Na opravě fluidního lože budou probíhat práce na ocelové konstrukci a na vyzdívkách, v této části kotle je nutná dobrá koordinace všech dodavatelských firem. Nejdříve dojde k demontáži vyzdívek na stěnách spalovací komory, následně bude demontována vyzdívka fluidního lože. Po demontáži vyzdívek bude provedena oprava ocelové konstrukce fluidního dna. Po montáži ocelové konstrukce bude provedena nová vyzdívka fluidního dna a po té bude následovat technologická přestávka, kdy dojde k vytvrdnutí betonu až na stav, kdy bude možné fluidní dno ochránit překrytím, aby nedošlo k ucpání trysek, a následně bude pokračovat montáž vyzdívek na stěnách spalovací komory.

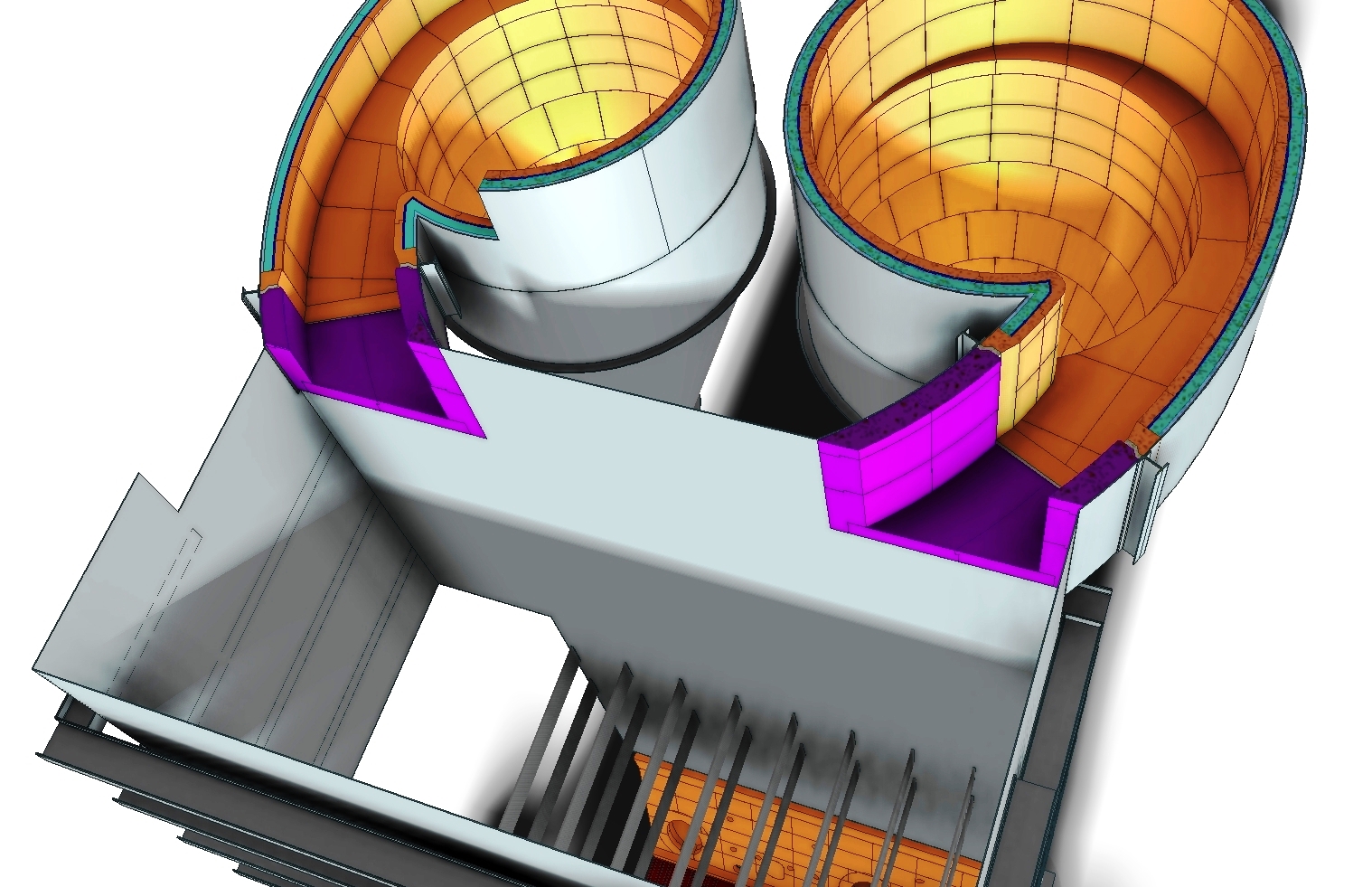

Pohled do cyklonů a spalovací komory kotle FK2

Stěny spalovací komory

Stěny spalovací komory bude tvořit vícevrstvá vyzdívka. Na pracovní vrstvu bude použit speciální nízko cementový žárobeton odolný alkáliím. Z důvodu splnění technických norem byla pro studii technického řešení navržena nová skladba izolačních vyzdívek. Na plášť spalovací komory budou použity mikroporézní izolační desky, další vrstvu izolační vyzdívky budou použity izolační šamotové tvarovky opatřené omazem z izolačního betonu.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .120 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . . .15 mm

Izolační tvarovky . . . . . . . . . . . . . . . . . . .125 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .300 mm

Uvedená skladba vyzdívek zajistí teplotu na plášti kotle na maximálně 65°C. Demontáž vyzdívek na stěnách spalovací komory proběhne před demontáží vyzdívky dna spalovací komory. Demontáži vyzdívek bude předcházet montáž lešení po obvodu spalovací komory až do výše zaústění cyklonů do spalovací komory, z důvodu demontáže vyzdívek v zaústění. Po demontáži vyzdívek stěn spalovací komory bude lešení demontováno a následně bude pokračovat demontáž vyzdívek dna spalovací komory. Po zhotovení nových vyzdívek dna spalovací komory a technologické přestávce na tuhnutí vyzdívek spalovací komory dojde k montáži lešení, navaření kotevních prvků a montáži vyzdívek ve výše uvedené skladbě.

Kanály ze spalovací komory do chladičů

Ve fluidním kotli FK 2 je na každém kotli pět chladičů lóžového popela. Spodní kanál ze spalovací komory do chladiče slouží k odvodu popele ze spalovací komory do chladiče. Průměr kanálu ve spalovací komoře je 150 mm a zaústění v chladiči je 200 mm. Tyto kanály jsou v současné době velmi degradovány, vyzdívka je už po životnosti. Dochází zde k drolení vyzdívky. Poslední opravy v roce 2009 se dělali novým, provizorním, technickým řešením. Při těchto opravách se od zaústění po kaskádové posunovače popela provedla oprava monolitickou vyzdívkou z LCC žárobetonu. Toto technické řešení je však provizorní a zvyšuje teplotu na plášti chladiče cca o 100°C. Při GO je nutné provést rekonstrukci těchto kanálů.

Pro rekonstrukci těchto kanálu navrhujeme následující technické řešení. Z důvodu prostoru jsme zvolili dvouvrstvou vyzdívku. Jako izolační vrstvu navrhujeme izolační žárobeton a pracovní vrstva bude provedena ze samotekoucího žárobetonu do bednění s odolností proti alkáliím a s vysokou odolností proti abrazi. Materiál s vysokou odolností proti abrazi jsme zvolili proto, že v tomto kanále proudí vysokou rychlostí popílek ze spalovací komory do chladiče a dochází zde k turbulentnímu proudění.

Skladba vyzdívky:

Samo tekoucí LCC žárobeton . . . . . . . . .100 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . . .50 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .150 mm

Z důvodu malé tloušťky vyzdívky zde bude teplota na plášti cca 170°C, proto bude nutné provést opatření, které zabrání přístupu obsluhy kotle do tohoto prostoru za provozu. Další požadavkem pro kanály lóžového popele bylo navrhnout technické řešení pro oddělování chladičů. Toto můžeme zajistit pouze způsobem, který lze provést bez strojního zásahu do kotle. Námi navržené řešení počítá s oddělováním chladičů při odstávce kotle a to tak, že budou provedeny betonové záslepky chladičů („špunty“), které se zajistí v chladičích lóžového popela proti uvolnění. Záslepky budou provedeny ze speciálního LCC žárobetonu odolnému proti alkalické korozi, tak že budou vsunuty do kanálu lóžového popele. Na záslepkách bude provedeno ohraničení pro zabránění posunu záslepky do kanálů.

Horní kanál z chladičů do spalovací komory slouží jako odvod nespáleného popílku zpět do spalovací komory. Tyto kanály jsou v relativně dobrém stavu ale s ohledem na chemické prostředí v kotli, generální opravu vyzdívek spalovací komory a řešení uzavírání chladičů jsme zvolili jeho kompletní rekonstrukci. Horní kanál chladiče má tloušťku vyzdívky 150 mm. Průměr kanálu je 900 mm a z tohoto důvodu je zde možné použít jako izolační vrstvu mikroporézní materiál, který lépe tepelně izoluje, tudíž tato vyzdívka bude vyhovovat povrchové teplotě na plášti bez speciálního zajištění z vnějšku. Na pracovní vyzdívce bude použit LCC žárobeton odolný alkáliím a abrazi. Uzávěry horních kanálů z chladičů bude proveden stejným způsobem jako u spodních kanálů ložového popele.

Skladba vyzdívky:

Samo tekoucí LCC žárobeton . . . . . . . . .100 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .50 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .150 mm

Vstupní spalinovody, cyklony

Stěny vstupních spalinovodů bude tvořit vícevrstvá vyzdívka. Na pracovní vrstvu je navržený nízko cementový žárobeton s vysokou odolností proti abrazi a odolný alkáliím, protože vstupními spalinovody proudí do cyklonů popílek a působí abrazivně na pracovní vrstvu vyzdívky. Izolační vyzdívka je navržena z několika vrstev, na plášť spalinovodů budou instalovány mikroporézní desky, druhou izolační vrstvu od pláště budou tvořit izolační šamotové tvarovky a na izolační tvarovky bude proveden omaz z izolačního betonu.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .120 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . . .15 mm

Izolační tvarovky . . . . . . . . . . . . . . . . . . .125 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .300 mm.

Stejnou skladbu vyzdívky by měla i podlaha, ale nepředpokládáme opravu této části vyzdívky při generálních opravách. Strop výstupních spalinovodů bude tvořit třívrstvá vyzdívka. Pracovní vrstvu bude tvořit LCC beton s vysokou odolností proti abrazi a alkáliím vibrovaný do bednění skrz otvory vypálené v plášti vyzdívky, které budou následně i usnadňovat odvod vodní páry při vysoušení vyzdívek. Izolační vrstvu vyzdívky na plášti budou tvořit mikroporézní desky a mezi deskami a pracovní vyzdívkou bude vytorkretovaný izolační žárobeton.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .120 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . .140 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .300 mm

Výše uvedené skladby vyzdívek zajišťují teplotu na plášti na maximálně 65°C.

Svody z cyklonu do sifonu a ze sifonů do spalovací komory

Svody paliva jsou, dle stavu z opravy v roce 2009, v relativně dobrém stavu, předpokládáme zde opravy cca 30 % vyzdívky. Skutečná výměra se určí dle stavu vyzdívek po dalším provozu agregátu. Svody paliva budou provedeny ze tří vrstev vyzdívek. Z jedné pracovní a dvou izolačních. Tloušťka vyzdívky je zde 300 mm. Pracovní vyzdívka bude z LCC žárobetonu odolnému alkáliím a abrazi. Těmito částmi kotle se vrací popílek přes sifony do spalovací komory a abrazivně působí na vyzdívky. Izolační vrstva na plášti bude tvořena mikroporézními deskami, další izolační vrstvu bude tvořit torketovaný izolační žárobeton. Tato skladba vyzdívky zaručí povrchovou teplotu na plášti na teplotě požadovanými technickými normami.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .120 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . .140 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .300 mm

Kompenzátory pod sifony jsou v současné době provedeny na ocelové konstrukci, na které jsou přivařené kotvy a vyzdívka se tvoří torketováním žárobetonu. Konstrukce kompenzátoru je vyhovující, jen torkretační žárobeton bychom při generální opravě použili licí žárobetonoodolný proti alkalické korozi a abrazi z důvodu menší porovitosti, tím i nebezpečí penetrace alkáliemi je menší.

Sifony

Sifony (také fluidní uzávěry) slouží k usměrnění toku spalin ze sifonů do spalovací komory. V sifonech jsou vyzdívky na dně, kde jsou dýzy, vyzdívku dna tvoří samo tekoucí žárobeton. V této části sifonu nepředpokládáme žádné opravy. Stěny sifonů tvoří pracovní vyzdívka, zde navrhujeme LCC žárobeton odolný alkalické korozi a abrazi, protože v této části kotle dochází k víření popelovin a tím i k vyššímu mechanickému namáhání. Na izolační vyzdívku jsme navrhli mikroporézní desky, které budou instalovány na plášť kotle. Další izolační vrstvou budou izolační šamotové tvarovky, které budou opatřeny omazem z izolačního žárobetonu.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .120 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . . .15 mm

Izolační tvarovky . . . . . . . . . . . . . . . . . . .125 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .300 mm

Uvedená skladba vyzdívek zaručuje maximální povrchovou teplotu pláště na 65°C, kterou požadují technické normy. Pracovní vyzdívku sifonu jsme navrhli z LCC žárobetonu odolnému alkalické korozi a abrazi. Izolační vyzdívka bude tvořena na plášti kotle mikroporézními deskami, druhou izolační vrstvu bude tvořit izolační žárobeton.

Výstupní spalinovody

Výstupní spalinovody navazují na cyklony. Výstupními spalinovody se odvádějí spaliny, které se oddělí v cyklonech od popílku. Spaliny se z výstupních spalinovodů odvádějí do druhého tahu kotle. Do výstupních spalinovodů se odvádějí pouze spaliny s minimálním množstvím jemného popílku a nedochází zde k mechanickému namáhání abrazí. Proto jsme pro pracovní vyzdívku zvolili LCC žárobeton odolný alkalické korozi. Izolační vrstvy vyzdívky stěn budou tvořit na plášti kotle mikroporézní desky. Další izolační vrstva bude tvořena izolačními šamotovými tvarovkami s omazem z izolačního betonu. Spec. LCC žárobeton 120 mm, Izolační žárobeton 15 mm, Izolační tvarovky 125 mm, Mikroporézní desky 40 mm. Celková tloušťka 300 mm.

Izolační vrstvy na stropě výstupních spalinovodů jsou řešeny dvouvrstvé. Na plášti budou použity mikroporézní desky a izolační žárobeton.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .120 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . .140 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .300 mm

Navržené skladby vyzdívek zajistí maximální povrchovou teplotu na plášti kotle 65°C, která je požadovaná technickými normami.

Chladiče popelovin

Vyzdívky chladičů popelovin tvoří vyzdívka tl. 200 mm. V této části kotle předpokládáme nižší provozní teplotu, tudíž navržená skladba vyzdívek bude vyhovovat technickým normám a teplota na plášti bude maximálně 65°C. V této části kotle se projevují závady na zaústění spodních kanálů ze spalovací komory. Tato poškození eliminuje přídavek nerezových jehliček do směsi žárobetonu. Strop i stěny chladičů ložového popela bude tvořit stejná skladba vyzdívek. V pracovní vrstvě jsme použili LCC žárobeton s odolností vůči alkalické korozi. Izolační vrstvu budou tvořit na plášti mikroporézní desky a druhou izolační vrstvu bude tvořit torketovaný izolační beton.

Skladba vyzdívky:

Spec. LCC žárobeton . . . . . . . . . . . . . . . .100 mm

Izolační žárobeton . . . . . . . . . . . . . . . . . . .60 mm

Mikroporézní desky . . . . . . . . . . . . . . . . . .40 mm

Celková tloušťka . . . . . . . . . . . . . . . . . . .200 mm

SHRNUTÍ TECHNICKÉ ČÁSTI

Koncepce našeho návrhu vyzdívek zohledňuje změněné provozní podmínky obou fluidních kotlů, které jsou zmíněny v úvodu tohoto dokumentu. Z tohoto důvodu jsme po konzultacích s výrobci žáromateriálů a na základě výsledků vývoje nových materiálových směsí navrhli pro pracovní vrstvy vyzdívek vesměs speciální LCC žárobetony odolné alkáliím v některých částech se zvýšenou otěruvzdorností. V návaznosti na změnu materiálů pracovních vrstev bude nutno v některých pasážích změnit tvar a strukturu dilatačních polí v závislosti na rozdílných teplotně závislých objemových změnách nově použitých materiálů. Zároveň navrhujeme do směsi zakomponovat jehličky ze žáruvzdorné oceli, které zajistí vyšší houževnatost žárobetonové hmoty a tím lepší mechanické vlastnosti při plánovaném větším počtu studených odstávek kotlů.

CELKOVÁ MNOŽSTVÍ POUŽITÝCH MATERIÁLŮ VYZDÍVEK KOTLE FK2

- BETONY 210 tun

- IZOLAČNÍ CIHLY 37 500 KS

- SPECÁLNÍ IZOLAČNÍ DESKY 1 650 m2

- KOTVY 13 500 ks

Do směsí navrhujeme přidat rovněž polypropylénová vlákna, která zabezpečí rychlejší odvod vody ve formě vodních par z vyzdívek po jejich instalaci nebo po budoucích opravách. S ohledem na snížení povrchových teplot u netlakových částí kotle, jsme v některých částech upravili skladbu izolačních vrstev. V místech, kde je to z teplotních podmínek možné, jsme aplikovali na vnitřní stranu pláště izolační vrstvu z mikroporézního materiálu, která má vynikající izolační vlastnosti oproti klasickým izolačním materiálům podobného uplatnění. Tímto řešením se sníží tepelné ztráty, a zároveň se sníží povrchová teplota v některých částech zařízení.

Roman Fišer, Ing. Mojmír Nesvačil, DITHERM a.s.