„Wymurówek kotłów z wyjątkiem kilku fachowców nikt nie widzi, w i ę c s ą n i e d o c e n i a n e ,“

Úvod Články „Wymurówek kotłów z wyjątkiem kilku fachowców nikt nie widzi, w i ę c s ą n i e d o c e n i a n e ,“

powiedział w rozmowie dla czasopisma All for Power Ing. Jan Ečer, przewodniczący zarządu spółki DITHERM a.s.

DITHERM a.s., spółka inżynieryjna, specjalizująca

się w wymurówkach żaroodpornych, odpornych na ścieranie i kwasoodpornych w agregatach ciepłowniczych. Specjalizacja w dziedzinie energetyki i ciepłownictwa, hutnictwa, przeróbki metali żelaznych i nieżelaznych łącznie z wymurówkami dla spalarni i przemysłu chemicznego.

Aktualne trendy w dziedzinie wymurówek dla energetyki i ciepłownictwa:

- Kotły na parametry nadkrytyczne

- Kotły Bio (na biomasę lub zrębki drewna)

- Wymiana wymurówek kotłów węglowych na wymurówki odporne na biomasę lub zrębki drewna

- Stosowanie wymurówek „bez wysuszenia“

Spółka DITHERM specjalizuje się w dziedzinie projektowania i rozwoju wymurówek żaroodpornych, prowadzi również ich montaż własnymi siłami. Jaki jest w sumie obszar działalności spółki?

Od roku 1990 rozwijamy w sposób ciągły nasze know-how zarówno w dziedzinie projektowania i rozwoju wymurówek dla agregatów przemysłowych, jak i w dziedzinie technologii aplikacyjnych oraz parametrów materiałów. To, co zaprojektujemy, również montujemy. Współpracujemy też ściśle z producentami materi ałów. W ten sposób przyjmujemy pełną odpowiedzialność zarówno za sam pomysł, jak i za jego realizację, łącznie z materiałami, które zamawiamy w całej Europie. Abyśmy byli w stanie poradzić sobie z tym wszystkim w oczach klientów, banków i ubezpieczalni, potrzebni są nam odpowiedni specjaliści, którzy pragną się wciąż uczyć, nie boją się nowych wyzwań a jednocześnie nie mają potrzeby afiszowania się przed innymi. Albowiem wymurówki w finale nikt nie zobaczy, z wyjątkiem kilku specjalistów, więc nie jest zbyt doceniana. W rozwoju pomaga nam w dużej mierze fakt, że pracujemy dla wszystkich branż przemysłowych i nie jesteśmy uzależnieni od jednego, konkretnego producenta materiałów.

Które dziedziny otrzymują największe wsparcie?

W rozwój ludzi oraz zaplecza technicznego i technologicznego inwestujemy już od lat miliony koron, również w okresie, gdy nie byliśmy zbyt zasobni. Z całą skromnością muszę powiedzieć, że wśród firm działających w tej samej branży w Republice Czeskiej i na Słowacji dysponujemy najlepszym zespołem projektowym i technicznym, zarówno pod kątem know-how, jak i wyposażenia. Wymurówki modelujemy w systemie 3D i jesteśmy w stanie wytworzyć dla klientów system modelowania agregatu, który umożliwia rejestrowanie wszelkich zmian, dzięki czemu powstaje swoiste archiwum a jednocześnie też plan. Z modelem można się „bawić“, oglądając go z najróżniejszych kątów widzenia. Ten, kto taki model uzyskał, nie chce się go pozbyć. Nasi technicy wiedzą, że muszą znaleźć rozwiązanie dla inwestora, więc łączą projekty, sprawdzają materiały i technologie aż do ostatniego momentu. Są w stanie zareagować w sposób szybki i fachowy.

Gdzie prowadzicie Państwo swoją działalność?

Od roku 2006 DITHERM posiada spółkę zależną Termostav Bratislava na Słowacji, więc najczęściej pojawiamy się na tych rynkach. Oprócz tego działamy na terenie Polski, Niemiec, Austrii, realizowaliśmy zamówienia we Włoszech, na Węgrzech, w Rosji, na Ukrainie i w wielu innych krajach. Ogólnie można powiedzieć, że mniej więcej 20 % naszej działalności odbywa się w zagranicy a reszta w Czechach i na Słowacji.

Przedmiot działalności obu spółek jest jednakowy, ale główna sfera działania spółki DITHERM spoczywa w energetyce i przeróbce metali żelaznych i nieżelaznych, podczas gdy słowacka spółka zajmuje się przede wszystkim cementowniami, przemysłem szklarskim i spalarniami. Standardowymi sferami działalności są przemysł energetyczny i chemiczny oraz przemysł materiałów budowlanych.

Przejdźmy teraz do aktualnych projektów.

Dokończyliśmy na przykład projekt kotła fluidalnego w polskim mieście Bielsko-Biała z firmą Foster Wheeler. Już ponad rok pracujemy w ramach nowej inwestycji - kotła na parametry nadkrytyczne w Ledvicach dla firmy Alstom. Przed dwoma laty dokończyliśmy projekt inwestycyjny na Słowacji w ramach budowy nowej ministalowni dla firmy Slovakia Steel Mils. W Niemczech realizujemy już ponad rok masywne rekonstrukcje wymurówki pieców szklarskich. Współpracujemy też na bieżąco w elektrowniach spółki ČEZ, Alpiq lub w Elektrowni Opatovice. W innych branżach na rzecz ciepłowni Trmice, Holcim, SES Tlmače, Unex, Mondi Štětí, Synthos, Vítkovice, All Invest Břidličná oraz innych.

ELEKTROWNIA HODONÍN – WYMIANA WYMURÓWEK ODPORNYCH NA WĘG IEL NA WYMURÓWKI ODPORNE NA B IOMASĘ

W czym mogą Państwo konkretnie pomóc inwestorowi, np. elektrowni w Hodonínie?

Fachowcy z elektrowni znają doskonale proces produkcji energii i udoskonalają go. To jest czynność, z której żyją. Nie jednak muszą znać aż tak dobrze procesu wykonywania stalowej konstrukcji i obudowy kotła, w którym produkują energię. To samo dotyczy wymurówki do takiego agregatu. Możliwości i wariantów technicznych jest kilka, wybiera się zazwyczaj tę najbardziej efektywną co do czasu, jakości i ceny. Poprzedza to wszystko długi i wymagający proces obliczeń, kombinacji składu chemicznego materiału i technologii. W chwili, gdy to wszystko jest już gotowe, zaczyna się nie mniej wymagający proces produkcji materiałów i ich testów, szkolenia montażystów, system kontroli jakości, deformacji każdej części a na końcu wykonawca udziela na tę całość kilkuletniej gwarancji.

Dodatkowo świadczymy jeszcze usługi serwisowe, jesteśmy więc stale do dyspozycji. Zalecamy system modelowania 3D, w ramach którego inwestor może obejrzeć komfortową prezentację przeszłości i przyszłości remontów lub ich różne symulacje. Ogromną zaletą jest to, że jesteśmy profesjonalnie aktywni we wszystkich branżach przemysłowych. Wiedzę uzyskaną w jednej dziedzinie jesteśmy w stanie przenieść do drugiej, uzyskując w ten sposób nadstandardowe rozwiązania techniczne.

Elektrownię Hodonín znam bardzo dobrze, ponieważ przez wiele lat prowadziliśmy tam serwis, a więc i tak wymagający projekt, jakim jest „Podwyższenie żywotności wymurówek“, był o trochę łatwiejszy dzięki znajomości środowiska. Celem projektu jest zarówno wymiana wymurówki, która musi być odporna na działanie kwasotwórczej biomasy, jak i obniżenie strat ciepła w kotle. Z technicznego punktu widzenia jest to skomplikowany dylemat. W rezultacie zaoferowaliśmy inwestorowi więcej rozwiązań technicznych, niż to bywa normalnie, również dzięki temu, że znaliśmy sposób zachowania się kotła.

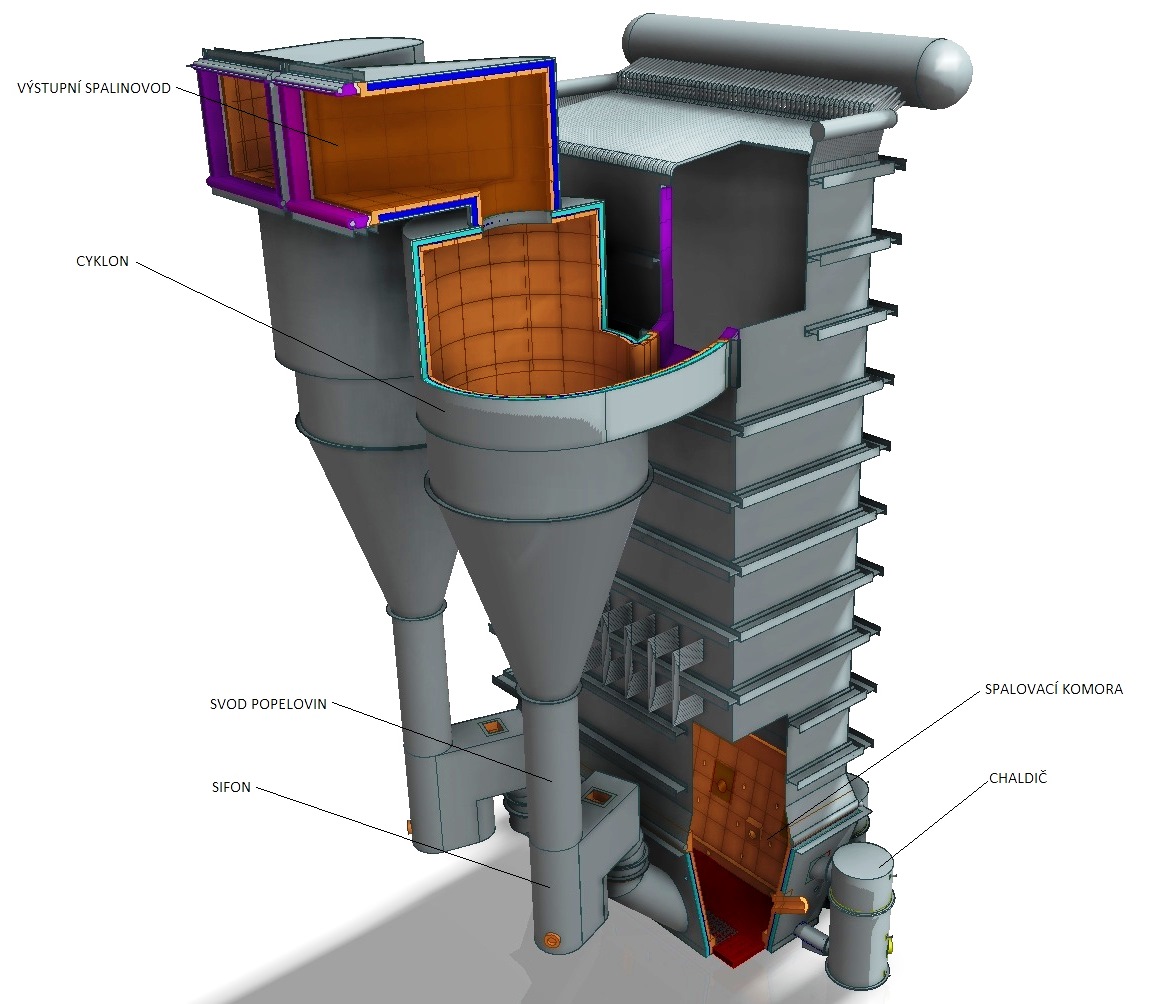

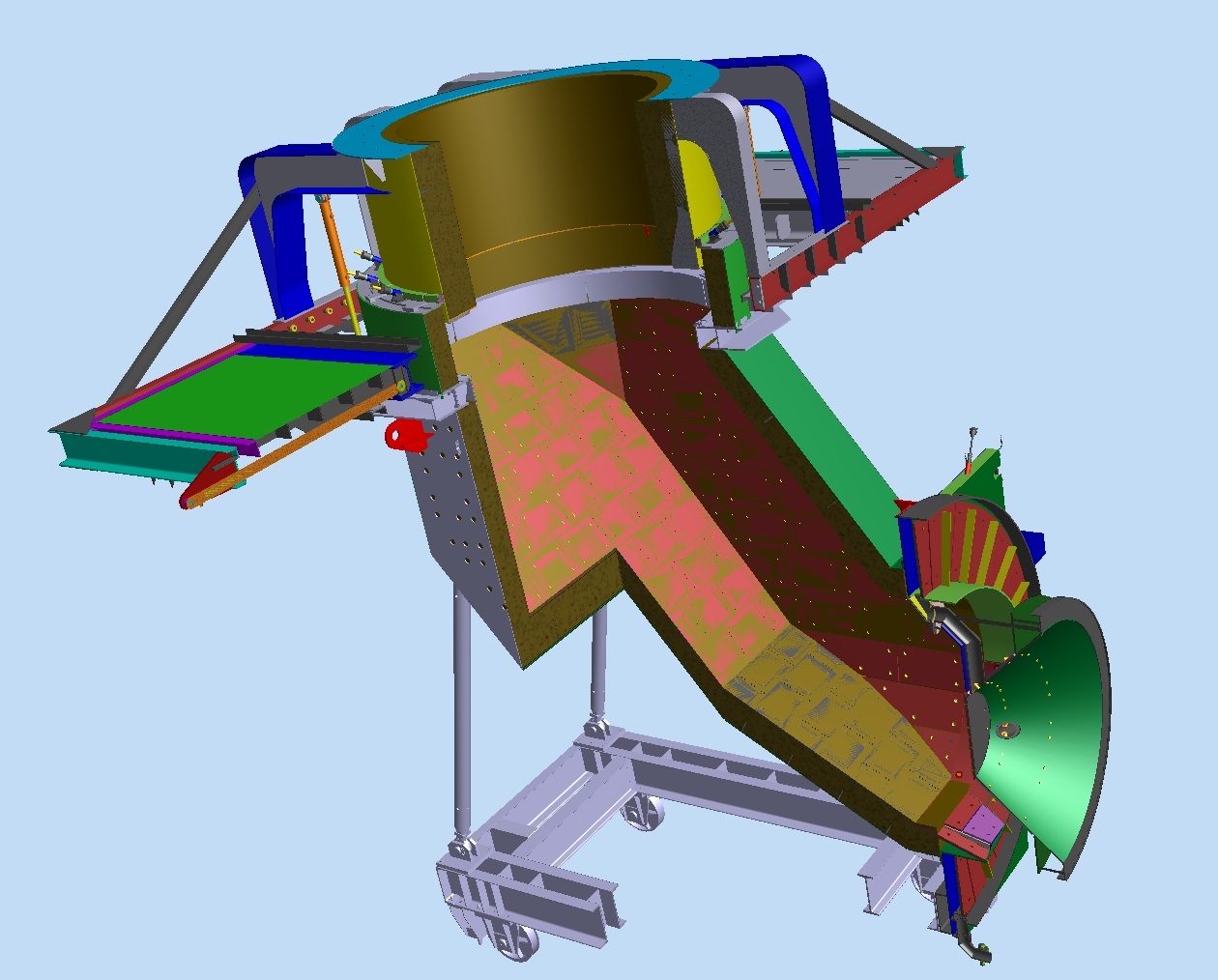

Schemat kotła na biomasę w Elektrowni Hodonín

Studium rozwiązania technicznego wymurówek kotła na biomasę w ciepłowni Hodonín

W niniejszym artykule skoncentrujemy się na opracowaniu rozwiązania technicznego wymurówek kotłów w ciepłowni Hodonín, które zostało wykonane przez specjalistów spółki DITHERM, z powodu przejścia z węgla na biomasę.

WPŁYWY CHEMICZNE I FIZYKALNE NA WYMURÓWKI W KOTŁACH

Na wymurówki kotłów oddziałuje wiele wpływów, które można podzielić w uproszczeniu na chemiczne i fizykalne. Wpływy chemiczne są wywoływane przede wszystkim przez skład spalin z poszczególnych rodzajów paliwa. Do wpływów fizykalnych należy zaliczyć przede wszystkim temperaturę i obciążenia mechaniczne wymurówek. W niektórych miejscach wymurówki oba wpływy występują łącznie, dlatego materiał wymurówki, stosowany podczas napraw bieżących i generalnych oraz podczas robót inwestycyjnych na wymurówkach należy tak dobierać w sposób uważny i ostrożny.

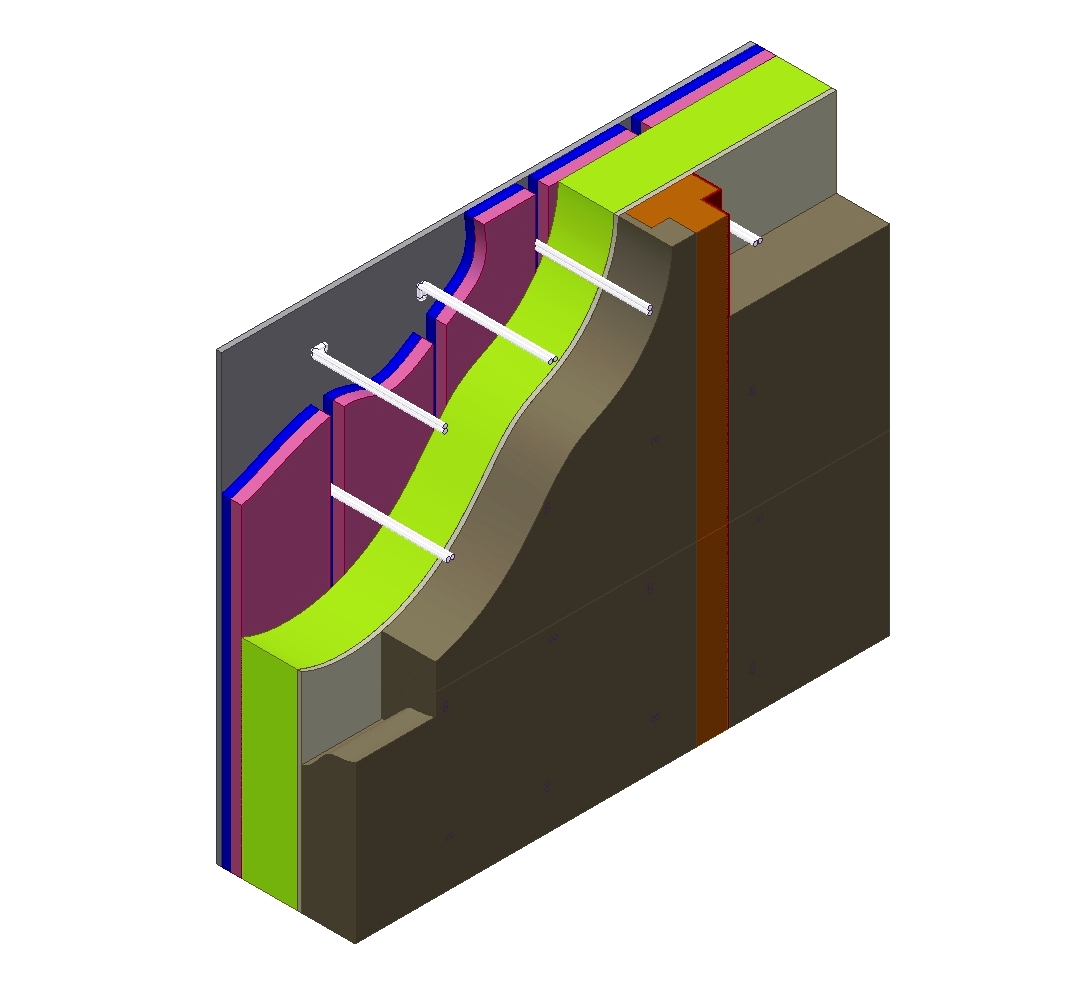

Szczegółowy przekrój wymurówki ściany

Wpływy chemiczne na wymurówki

W Elektrowni Hodonín spala się w kotłach fluidalnych przede wszystkim paliwo kopalne, zrębki i biomasę. Poszczególne paliwa charakteryzują się innym składem chemicznym spalin, które wywierają na wymurówki różne wpływy. Do paliwa dodawane są jeszcze najróżniejsze dodatki w celu wyeliminowania negatywnych składników spalin wypuszczanych do atmosfery.

Wpływ chemiczne na wymurówki podczas spalania biomasy

Z podkładów, które otrzymaliśmy przy opracowywaniu oceny stanu wymurówek w październiku 2010 r. o składzie biomasy spalanej w kotle FK2 w Elektrowni Hodonín wynika, że biomasa zawiera zrębki drewna i granulat z odpadu roślinnego zawierającego np. szczaw, makuchy słonecznika, zboża, słomę rzepakową, otręby pszenne, otręby żytnie itd. Podczas spalania tych paliw powstają przede wszystkim związki potasu, które w temperaturach w przedziale 800 do 900°C występują w formie par. Pary związków potasu migrują do wymurówki i przy współudziale pozostałych związków (sodu, wapnia) w formie chlorków, siarczanów, węglanów itd. powodują potem korozj ę alkaliczną i uszkodzenia wymurówek.

Korozja alkaliczna przejawia się w postaci odłamywania się warstw powierzchniowych, pękania, uginania

poszczególnych elementów wymurówki, wybrzuszania całych ścian i ich osuwania się. Uszkodzenia te nie występują zazwyczaj w całej objętości zabudowanej wymurówki, ale tylko w niektórych strefach, zazwyczaj łącznie z temperaturą w zakresie 800 do 900°C, co w przypadku kotła fluidalnego oznacza, że są to wszystkie strefy. Z doświadczeń uzyskanych podczas remontu FK2 w roku 2009 w Elektrowni Hodonín wystąpiła na największą skalę korozja alkaliczna w cyklonach. Wymurówka warstwy roboczej była w tych miejscach odłamana w grubości ok. 30 mm. Przyczyną korozji alkalicznej jest reakcja związków alkalicznych z niektórymi składnikami wymurówki żaroodpornej, podczas której powstają nowe związki, które mają większą objętość niż związki pierwotne.

Zgodnie z opublikowanymi danymi różnice objętości wahają się od 7 do 30 %, z tego powodu w wymurówkach

powstają naprężenia, które prowadzą do destrukcji wymurówek. Związki alkaliczne migrują do wymurówki szczególnie w formie par, co oznacza, że defekty powstają i w miejscach, które nie stykają się bezpośrednio z popiołem. Wpływ związków alkalicznych na wymurówki jest permanentny, tzn., że związki alkaliczne oddziałują i na uszkodzone wymurówki a degradacja jest kontynuowana aż do stanu zupełnego zniszczenia wymurówki, które powoduje awarię agregatu. Korozja alkaliczna jest bardzo agresywnym chemicznym procesem a do zupełnego zniszczenia wymurówki dochodzi w bardzo krótkim czasie.

WPŁYWY FIZYKALNE NA WYMURÓWKI

Wpływy temperaturowe na wymurówki

Na wymurówki oddziałują negatywnie wyraźne zmiany temperatur przebiegające w bardzo krótkim czasie, np.

szybki rozruch, rozruch agregatu po naprawie przy nieprzestrzeganiu krzywej wysuszania, wymuszone chłodzenie wymurówek. W celu wyeliminowania tych wpływów niezbędne jest zastosowanie pierwszego sterowanego rozruchu agregatu po naprawach wymurówek, ew. po postoju zimnym zgodnie z określoną krzywą wysuszania i nagrzewania.

Wysuszanie i nagrzewanie wymurówek po naprawie służy do usunięcia wody z materiałów wymurówki. W razie nie przestrzegania krzywej wysuszania i nagrzewania na wymurówkach może dojść do powstania pęknięć, które są źródłem szybszej destrukcji wymurówek, w skrajnym przypadku może dojść do zupełnego zniszczenia wymurówek już w trakcie rozruchu kotła. W tym przypadku uszkodzenia wymurówek powoduje wydzielająca się woda, zarówno wolna w niższych temperaturach krzywej wysuszania jak i wiązana chemicznie przy wyższych temperaturach krzywej rozruchu. Wysuszanie wymurówek poprzedza twardnienie materiału wymurówki, po samoczynnym odparowaniu części wolnej wody. W przypadku, gdy agregat był tylko na postoju zimnym, należy przestrzegać parametry krzywej nagrzewania. Nagrzewanie wymurówek służy do równomiernego podgrzania materiałów wymurówki, aby nie dochodziło do pęknięć lub degradacji wymurówek pod wpływem rozciągliwości cieplnej materiału wymurówki.

Wpływy mechaniczne na wymurówki

Pod kątem mechanicznym największy wpływ na wymurówki w kotłach fluidalnych ma abrazja. Abrazję powoduje przede wszystkim przepływ popiołów w poszczególnych częściach kotła. Najbardziej zagrożone abrazją są ściany i stropy w cyklonach, zsuwnie z cyklonů do syfonów, wymurówki w syfonach, zsuwnie paliwa do komory spalania oraz kanały z komory spalania do chłodnic.

STAN WYMURÓWEK FK2 PRZED REKONSTRUKCJĄ

Na kotle FK2 spala się aktualnie 100 % biomasy (patrz załącznik). Wymurówki w kotle FK2 zostały zaprojektowana

na spalania paliw kopalnych. Wobec istniejącej wymurówki biomasa jest bardzo agresywna pod kątem chemicznym, dlatego też występują tu uszkodzenia specyficzne dla spalanego paliwa. W roku 2009 uszkodzenie to wystąpiło w największej mierze w cyklonach, gdzie dochodziło do odłamywania się wymurówki roboczej. Dalsze uszkodzenia mogą wystąpić w następstwie kolejnych przerw w pracy w wyniku przedostawania się związków alkalicznych do wymurówek. Kolejne poważne uszkodzenia wymurówek występują w kanałach popiołu dennego z komory spalania do chłodnic. Wpływ korozji alkalicznej na wymurówki w kotle fluidalnym FK2 został udokumentowan y za pośrednictwem analizy chemicznej pobranej dotychczasowej wymurówki.

ROZWIĄZANIE TECHNICZNE NAPRAW

Przy poszukiwaniu nowego rozwiązania technicznego napraw wychodziliśmy z założenia o konieczności rekonstrukcji warstw roboczych wymurówek, z uwzględnieniem spalanego paliwa. Do wymurówki roboczej należy wybrać nisko cementowe betony żaroodporne odporne na działanie czynników alkalicznych a w niektórych częściach dodatkowo odporne na abrazję. (dalej tylko spec. LCC beton żaroodporny). W celu zapewnienia wytrzymałości na planowane postoje zimne wszystkie betony w części roboczej wymurówek będą zawierały włókna ze stali nierdzewnej, dzięki którym beton żaroodporny jest bardziej wytrzymały, jednocześnie włókna te kompensują jego naprężenia w trakcie chłodnięcia i rozruchu kotła. Zakotwiczenie wymurówki będzie wykonane za pośrednictwem kotw typu CTH o średnicy 10 mm z materiału AISI 330, które zostaną zaopatrzone kołpaki dylatacyjne. Kołpaki dylatacyjne służą do wyrównania różnej rozciągliwości cieplnej betonów a materiału, z którego wykonano kotwy. Kotw tych będzie ok. 22 szt. na m².

KOCIOŁ NA PARAMETRY NADKRYTYCZNE 660 MWe W ELEKTROWNI LEDVICE

Spółka DITHERM brała udział w budowie kotła na parametry nadkrytyczne 660 MWe w elektrowni Ledvice. Kocioł

pracuje przy temperaturze pary 600°C (temperatura bieżąca ok. 540°C) i ciśnieniu pary 27,3 MPa (ciśnienie bieżące ok. 17

MPa). Przy tych wartościach woda zamienia się bezpośrednio w parę, tj. w parze nie ma żadnych składników ciekłych. Dzięki temu efektywność kotła wzrosła o ok. 50%.

Spółka DITHERM dostarczała spółce ALSTOM POWER – producentowi kotła, wymurówki łącznie z dokumentacją projektową, dokumentacją jakości wg planu kontroli i testów oraz dokumentacją powykonawczą. Projekt rozpoczął się we wrześniu 2010, właściwa realizacja wymurówek przebiegła w czerwcu 2012 r.

Wymurówki kotła na parametry nadkrytyczne, które DITHERM projektował w najwyższej jakości, charakteryzują się całym szeregiem specyficznych właściwości. Jednym z najostrzejszych wymogów była żywotność wymurówek wynosząca minimalnie 10 lat, podczas których wymurówki muszą spełniać wymagania co do odporności na abrazję, dalszym takim wymogiem były właściwości izolacyjne przy bardzo niskiej grubości wymurówki. Podczas projektowania wymurówek zostały zastosowane nowe materiały. Na przykład torkretacyjne nisko cementowe betony żaroodporne, których zaletą jest montaż skomplikowanych kształtów bez potrzeby ingerowania do konstrukcji stalowej. W zsypie komory spalania została zastosowana technologia shotcrete, dzięki której można było zastosować beton żaroodporny o wysokiej zawartości SiO, który został wybrany w celu ograniczenia wytwarzania się nalotów.

Materiał był wybierany i dostarczany przez z całej UE. Cała budowa charakteryzowała się potrzebą skoordynowania wszystkich dostaw, aby było możliwe postępowanie zgodnie z zatwierdzonym harmonogramem robót a jednocześnie koordynowanie dostaw i robót z pozostałymi wykonawcami klienta i inwestora.

Cały projekt był zarządzany przez zespół projektowy utworzony na potrzeby tego projektu. Wszystkie prace nad projektem zostały zakończone na początku 2014 roku.

Tego typu urządzenie na najwyższym poziomie technicznym jest w Republice Czeskiej jak na razie jedyne a aktualnie nie jest planowane żadne następne.

Sušící šachta Ledvice 660 MWe

Detailní řez uhelným mlýnem

WYMURÓWKI MONOLITYCZNE ZE SKRÓCONYM WYSUSZANIEM

Biorąc pod uwagę coraz większe zapotrzebowanie użytkowników urządzeń ciepłowniczych na jak najkrótsze przerwy w pracy w trakcie remontów, zaczynają być stosowane na coraz większą skalę mieszanki betonów żaroodpornych z wiązaniem chemicznym. W wielu przypadkach zastępują klasyczne betony żaroodporne z wiązaniem hydraulicznym.

W betonach żaroodpornych z wiązaniem hydraulicznym woda w stwardniałym czerepie występuje w dwóch formach. W formie wolnej i w formie wiązanej. Wolna woda powoduje w uproszeniu płynność mieszanki a tym samym umożliwia jej instalację. Woda wiązana bierze udział w powstawaniu powiązań hydraulicznych. Obie powyższe formy wody powinny być w trakcie pierwszego ogrzewania bezwarunkowo usunięte. Ponieważ powyższe betony żaroodporne zawierają znaczną ilość wody, czas niezbędny do przeprowadzenia pierwszego ogrzewania jest stosunkowo długi a sam proces jest bardzo energochłonny. Dlatego klienci naciskają na skrócenie tego procesu.

W przypadku betonów żaroodpornych z wiązaniem chemicznym proces ten można przyśpieszyć dzięki następującym

czynnikom:

Stwardniały czerep betonu żaroodpornego zawiera bardzo mało wolnej wody.

Woda wiązana jest wydzielana, w odróżnieniu od betonów żaroodpornych z wiązaniem hydraulicznym, w szerokim

zakresie temperatur.

W porównaniu z betonami żaroodpornymi z wiązaniem hydraulicznym betony żaroodporne z wiązaniem chemicznym

mają jeszcze inne:

- Zdjęcie szalunków z zabudowanych części może się odbyć po krótszym czasie. To prowadzi do skrócenia okresu instalacji w przy produkcji kształtek w formach podwyższa ich rotację.

- Instalacja wymurówek może przebiegać w niższych temperaturach.

- Lepsze przylgnięcie do pierwotnej wymurówki, zarówno nowej, jak i oczyszczonej pierwotnej.

- Pory powierzchniowe są bardziej zamknięte. Dlatego w niektórych środowiskach są bardziej odporne na korozję wywoływaną przez niektóre substancje.

- Lepsza wytrzymałość na zmiany temperatury w porównaniu z analogicznymi wariantami LCC.

- Pierwszy rozruch można rozpoczęć już ok. 4 godziny po ostatnim zdjęciu szalunków. W ten sposób można pominąć fazę utwardzania w temperaturze otoczenia, która w przypadku betonów żaroodpornych z wiązaniem hydraulicznym trwa co najmniej 24 godziny.

Zastosowanie betonów żaroodpornych z wiązaniem chemicznym przyniosło spółce DITHERM w praktyce bardzo pozytywne wyniki. Chodzi przede wszystkim wzrost szybkości prowadzonych montaży, dzięki szybkiemu twardnieniu mieszanki, oszczędność energii dzięki przyśpieszeniu rozruchów do temperatury eksploatacyjnej i możliwość rozpoczęcia nagrzewania wymurówek już po 4 godzinach od ostatniej instalacji betonu.

Dzięki powyższym czynnikom dochodzi do rozszerzenia możliwości stosowania tych materiałów, jednocześnie we współpracy z producentami przebiegają prace badawcze zmierzające do dalszej poprawy właściwości użytkowych betonów żaroodpornych z wiązaniem chemicznym.

KOTŁY DO BIOMASY

W ostatnich latach spółka DITHERM realizuje wymurówki kotłów do spalania biomasy, których moc znamionowa mieści się w zakresie dziesiątek ton pary na godzinę.

Chodzi najczęściej o kotły z dwoma pionowymi ciągami membranowymi i jednym ciągiem nie chłodzonym.

Pierwszy ciąg tworzy powierzchnia promiennikowa komory spalania. W drugim ciągu membranowym są umieszczone przegrzewacze. W ciągu nie chłodzonym znajdują się wiązki EKA i ogrzewacza powietrza.

Wymurówka została wykonana na powierzchniach w okolicy rusztu oraz dalej w szafkach palników, pudłac h włazów, w pudłach wzierników, ewentualnie w pudłach innych otworów technologicznych. W formie wymurówki zostały też wykonane różne uszczelnienia ścian oraz uszczelnienia miejsc przenikania przegrzewaczy przez ściany.

Warstwy robocze wymurówek muszą być odporne na korozję alkaliczną. Aktualnie i w tej dziedzinie zaczynają być stosowane wiązane chemicznie materiały nie kształtowe, które przy pierwszym rozruchu nie wymagają długiego procesu.

Jako warstwy izolacyjne sprawdziły się materiały na bazie włókien ceramicznych lub też bio, ewentualnie krzemianu

wapniowego.

Do kotwienia wymurówek spółka DITHERM wykorzystuje standardowe kształty dla wymurówek jedno lub wielowarstwowych z asortymentu producentów. Z materiałowego punktu widzenia chodzi o stale klasy 17, ze których wybieramy typy o wyższej wytrzymałości chemicznej dla danego zakresu temperatur pracy.

Więcej informacji o spółce można znaleźć na www.ditherm.cz lub pod numerem telefonu 222 551 611-12