Vyzdívku kotle kromě pár odborníků nikdo nevidí, takže ani nedocení,

Úvod Články Vyzdívku kotle kromě pár odborníků nikdo nevidí, takže ani nedocení,

uvedl v rozhovoru pro časopis All for Power Ing. Jan Ečer, předseda představenstva společnosti DITHERM a.s.

Jan Ečer (1960)

Je absolventem Střední průmyslové školy stavební (obor Dopravní stavby, Plzeň, 1980). V roce 1985 získal titul Ing. na ČVUT (Fakulta stavební, obor Pozemní stavby). Krátce po studiích nastoupil do firmy Teplotechna Praha - sekce Žárotechniky. V roce 1990 založil DITHERM s.r.o., v roce 1995 pak DITHERM a.s. Je členem Silikátové společnosti. Žije v Praze a má dvě děti. Mezi jeho zájmy patří sport, četba, meditace.

Vaše společnost je zaměřena na návrh a vývoj žáru odolných vyzdívek, které také vlastními silami montujete. Co všechno Vaše činnost zahrnuje?

Od roku 1990 nepřetržitě rozvíjíme naše know-how jak v návrhu a vývoji vyzdívek pro průmyslové agregáty, tak v aplikačních technologiích a vlastnostech materiálů. Co si navrhneme, to také montujeme. Výrobce materiálů si také řídíme my. Takže neseme plnou odpovědnost jak za samotný nápad, tak za jeho realizaci včetně materiálů, které si necháváme vyrobit po celé Evropě. Abychom toto ustáli u zákazníků, bank i pojišťoven, potřebujeme odborně zdatné lidi, kteří se chtějí neustále učit, nebojí se nových výzev a zároveň nemají potřebu předvádět se. Vyzdívku totiž nakonec, kromě pár odborníků, nikdo nevidí, takže ani moc nedocení. V rozvoji nám hodně pomáhá fakt, že pracujeme pro všechna průmyslová odvětví a nejsme závislí na konkrétním výrobci materiálů.

Jaké oblasti nejvíce podporujete?

Do rozvoje lidí a technického i technologického zázemí investujeme celé roky miliony korun, a to i v období, kdy nám velmi scházely. Se vší skromností musím říct, že mezi společnostmi zabývajícími se stejným oborem v ČR a SR máme nejlepší projekční a technický tým jak v know-how, tak ve vybavenosti. Vyzdívky modelujeme ve 3D a pro klienty jsme schopni zajistit systém modelace agregátu, do kterého se zaznamenávají veškeré změny, tvoří se takový archiv a zároveň i plán, lze si s modelem „hrát“ z mnoha úhlů pohledu. Kdo si model pořídil, nechce se ho zbavit. Naši technici vědí, že musejí najít řešení pro investora, takže kombinují návrhy, ověřují materiály i technologie až do posledního momentu. Jsou schopni reagovat rychle a odborně.

V posledních třech až čtyřech letech jsme silně investovali do změny systému řízení firmy i zakázek. Zavedli jsme projektové řízení do všech procesů a činností firmy. Znamenalo to změnit nástroje řízení a hlavně pracovní postupy a myšlení u lidí, což je nejtěžší úkol. Zároveň jsme investovali do nových technologií a odborných školení. Výsledky se dostavily. Jsme schopni rychle a odborně reagovat na poptávky i ze zahraničí. Tam, kde jsme potřebovali dříve 100 lidí, využijeme nyní 75 s nesrovnatelně vyšší úrovní odbornosti jak technické, tak v řízení projektů. V tomto trendu budeme pokračovat i v dalších letech, abychom si udrželi náskok.

Kde všude působíte?

DITHERM vlastní od roku 2006 dceřinou společnost Termostav Bratislava na Slovensku, takže se nejvíce profilujeme právě na těchto trzích. Kromě toho jsou naše aktivity zakořeněné v Polsku, Německu, Rakousku a pak některé zakázky v Itálii, Maďarsku, Rusku, na Ukrajině a dalších zemích. Obecně platí, že zhruba 25 % naší činnosti je v zahraničí, zbytek v ČR a SR.

Předmět podnikání je pro obě společnosti stejný, ale zatímco DITHERM je silnější v průmyslu energetiky a zpracování železných i neželezných kovů, leží síla slovenské společnosti především ve sklářském průmyslu a spalovnách. Běžnými odvětvími působnosti jsou energetický, chemický průmysl a stavební hmoty.

Popište nejaktuálnější realizaci.

Například jsme dokončili projekt fluidního kotle v polském Bielsko-Biala se společností Foster Wheeler. Už přes rok děláme na nové investici nadkritického kotle v Ledvicích pro Alstom. Před dvěma lety jsme dokončili investiční projekt na Slovensku při výstavbě nové miniocelárny pro Slovakia Steel Mils. V Německu už rok realizujeme rozsáhlé rekonstrukce vyzdívky sklářských pecí. Běžně spolupracujeme na elektrárnách ČEZ, Alpiq anebo Elektrárny Opatovice. V jiných oborech pak pro Teplárnu Trmice, Holcim, SES Tlmače, Unex, Mondi Štětí, Synthos, Vítkovice, All Invest Břidličná a další.

V čem konkrétně jste investorovi, jako např. teplárně v Hodoníně, prospěšní?

Odborníci na elektrárně znají perfektně proces výroby energie a ten zdokonalují. To je předmět, který je živí. Nemusí už tak dobře znát proces výroby ocelové konstrukce a ocelového pláště kotle, ve kterém energii vyrábějí. To samé platí pro vyzdívky do takového agregátu. Technických možností a cest je několik, volíte vždy tu, která je nejvíce efektivní v čase, kvalitě i ceně. Tomu předchází dlouhý a náročný proces výpočtů, kombinací chemického složení materiálu i technologií. A když to vše máte, začne neméně náročný proces výroby materiálů a jeho zkoušení, školení montážníků, systém kontrol kvality, zkreslení každého detailu a nakonec za to vše dodavatel nese několik let garanci.

Navíc ještě k tomu poskytujeme servis, jsme tedy kdykoliv na zavolání k dispozici. Doporučujeme systém modelace ve 3D, kde může investor komfortně vidět minulost i budoucnost oprav anebo je simulovat. Obrovskou výhodou je, že jsme odborně aktivní ve všech průmyslových odvětvích. Poznatky z jednoho oboru můžeme tedy přenášet do druhého a dávat tak nadstandardní technická řešení.

Elektrárnu Hodonín znám velmi dobře, neboť pro ni mnoho let poskytujeme servis, takže i tak náročný projekt, jakým je „Zvýšení životnosti vyzdívek“, byl o něco snazší díky znalosti prostředí. Cílem projektu je jak výměna vyzdívky, která musí vzdorovat kyselinotvorné biomase, tak snížení tepelných ztrát kotle. Z pohledu technika velmi složité dilema. Investorovi jsme nakonec nabídli více technických řešení než je běžné i díky tomu, že známe chování kotle.

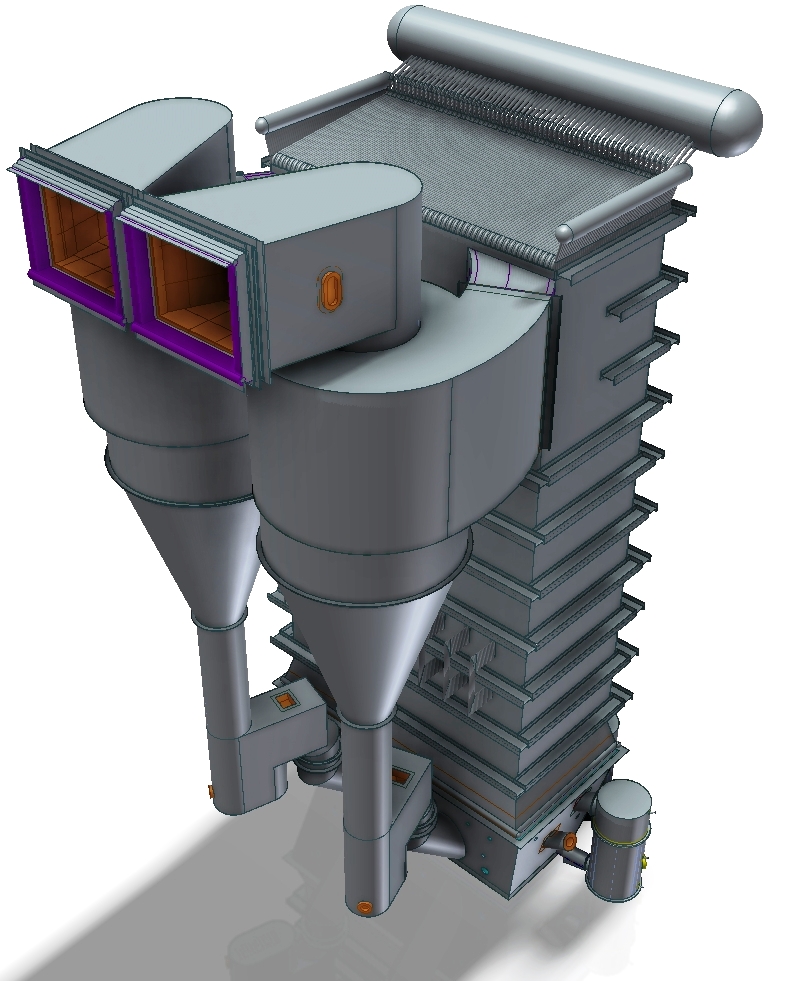

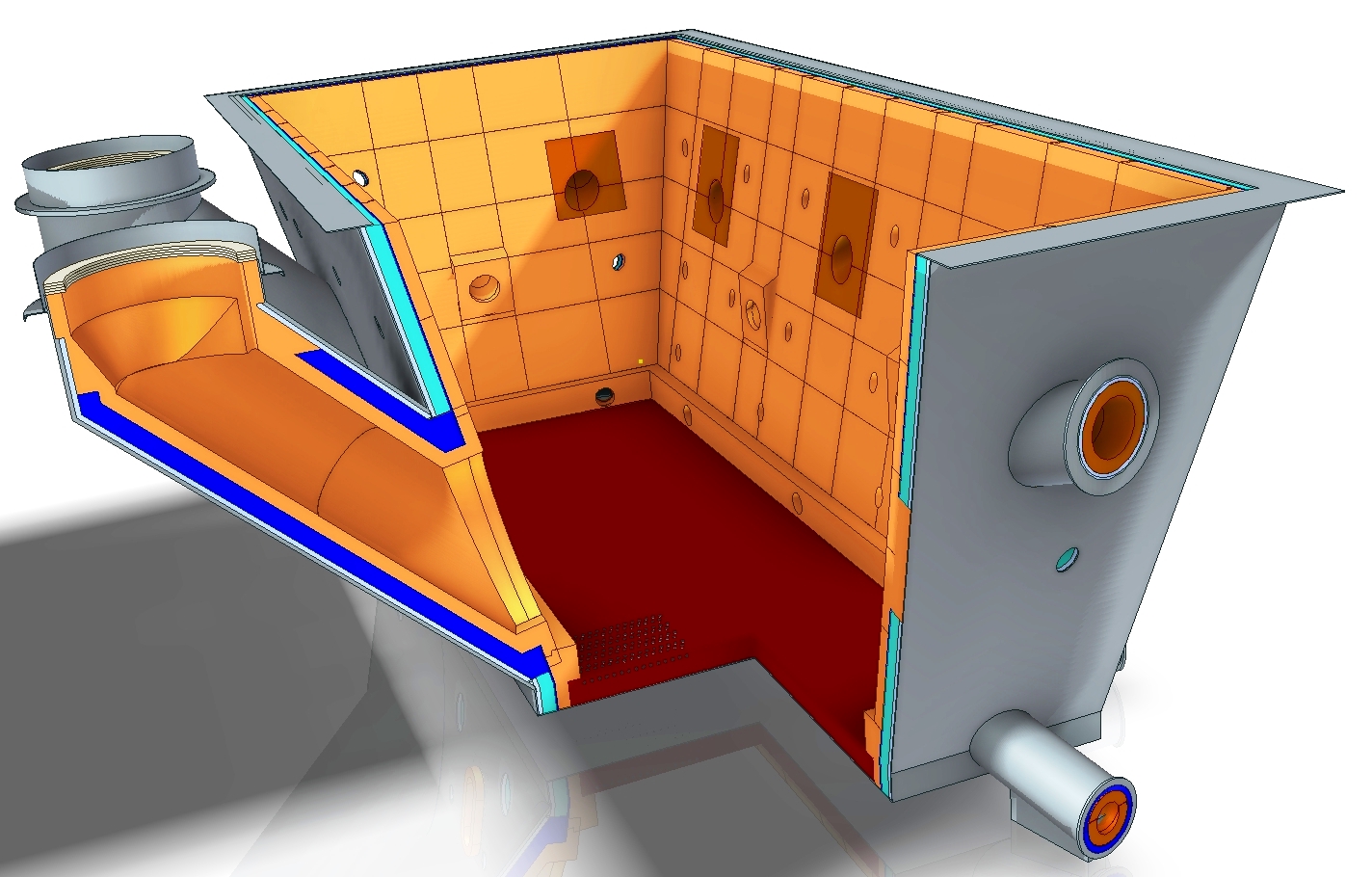

Pohled ve 3D na kotel v teplárně Hodonín

Jaký je rozdíl mezi vyzdívkou pro energetický kotel a, řekněme, pro hutnictví?

Jedním slovem obrovský. Zcela odlišné účely a použití, jiná paliva, tedy chemie, která na vyzdívku působí, rozdílné teploty a provozní hodiny. Zatímco v energetice vydrží vyzdívka s menšími obměnami i 15 let, v ocelářské peci ji podle její vytíženosti měníte každý týden anebo měsíc. V energetice potřebujete především otěruvzdornou vyzdívku, neboť spaliny ji obrušují. Ve zpracování železných i neželezných kovů je vyzdívka doslova sežrána a vypálena rozžhaveným kovem, musí být tedy extrémně odolná proti chemickým vlivům. Vyrobit takové materiály je velmi náročné jak na recepturu, tak na čas a cenu.

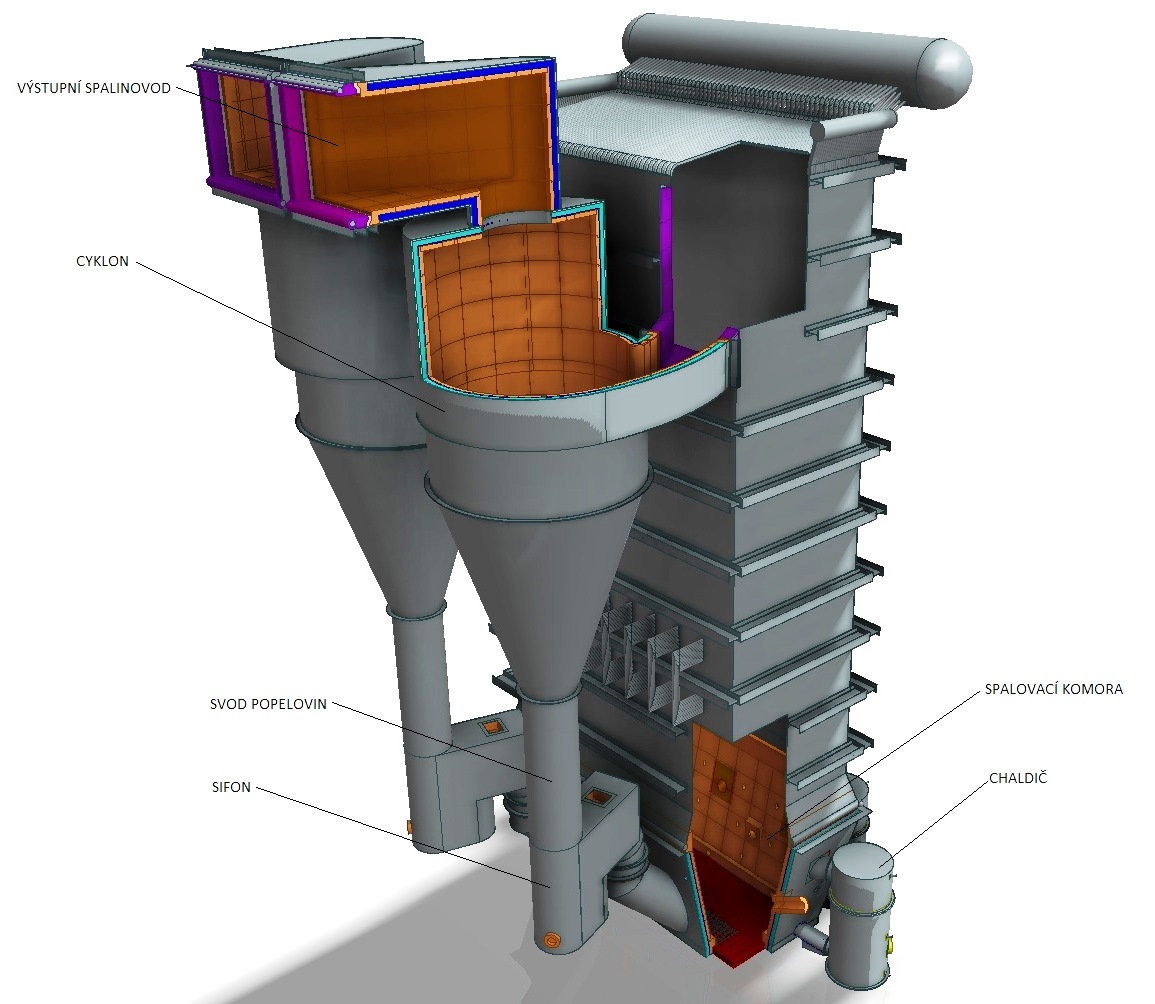

Schéma kotle na biomasu

Spalovací komora kotle s fluidizační vrstvou